Dao Phay CNC Là Gì? Các Loại Dao Phay?

Có thể bạn quan tâm

Mục lục

- Dao phay CNC là gì? – Định nghĩa và vai trò trong ngành công nghiệp cơ khí hiện đại

- Lợi ích vượt trội của dao phay CNC so với dao phay truyền thống

- Cấu tạo chi tiết của dao phay CNC – Từ thân dao đến lưỡi cắt

- Vật liệu chế tạo dao phay CNC hiện đại

- Lớp phủ bảo vệ và tăng hiệu suất cho dao phay CNC

- Phân loại 15+ loại dao phay CNC phổ biến nhất

- Dao phay ngón (End Mill) – Đa năng và phổ biến nhất

- Dao phay cầu (Ball Nose) – Tạo bề mặt 3D phức tạp

- Dao phay mặt đầu (Face Mill) – Hiệu quả cho bề mặt phẳng rộng

- Dao phay rãnh T, dao phay ghép và các loại dao chuyên dụng khác

- Tiêu chí lựa chọn dao phay CNC phù hợp – 7 yếu tố quyết định

- Bảng hướng dẫn lựa chọn dao phay tối ưu theo mục đích sử dụng

- Ứng dụng thực tế của dao phay CNC trong các ngành công nghiệp

- Quy trình sử dụng dao phay CNC hiệu quả từ A-Z

- Bảo trì, tuổi thọ và các lưu ý khi sử dụng dao phay CNC

- Nên mua dao phay CNC ở đâu?

- Bảng thuật ngữ chuyên ngành song ngữ về dao phay CNC

- FAQs – 10 câu hỏi thường gặp về dao phay CNC

- Các câu hỏi về sự khác biệt và lựa chọn dao phay

- Các câu hỏi về bảo quản và xử lý sự cố dao phay CNC

- Kết luận: Tầm quan trọng của dao phay CNC trong công nghiệp hiện đại

Dao phay CNC là gì? – Định nghĩa và vai trò trong ngành công nghiệp cơ khí hiện đại

Dao phay CNC (CNC milling cutter) là công cụ cắt đa lưỡi được thiết kế đặc biệt để sử dụng trên máy phay điều khiển số CNC (Computer Numerical Control), giúp gia công chính xác vật liệu thành hình dạng và kích thước mong muốn. Đây là bộ phận cốt lõi trong quy trình gia công cơ khí hiện đại, đóng vai trò quyết định đến chất lượng và độ chính xác của sản phẩm cuối cùng. Mỗi dao phay CNC bao gồm nhiều lưỡi cắt (hay còn gọi là “me”) được bố trí theo một kiểu cách đặc trưng, giúp loại bỏ vật liệu một cách có kiểm soát và tạo ra bề mặt hoàn thiện theo yêu cầu kỹ thuật.

Trong tiếng Anh, dao phay CNC còn được gọi là “CNC milling cutter”, “end mill”, hoặc “CNC cutting tool” tùy thuộc vào loại và ứng dụng cụ thể. Công nghệ dao phay hiện đại đã phát triển vượt bậc từ những dao phay thông thường trước đây. Nếu như dao phay truyền thống thường được sử dụng trên máy phay cơ, đòi hỏi nhiều sự can thiệp thủ công của người vận hành, thì dao phay CNC ngày nay được thiết kế để hoạt động trên hệ thống máy tự động hoàn toàn, đảm bảo độ chính xác đến 0,001mm (0.00004 inch).

Lịch sử phát triển của dao phay CNC bắt đầu từ thập niên 1940-1950, khi các hệ thống điều khiển số đầu tiên được phát triển phục vụ ngành công nghiệp quốc phòng và hàng không vũ trụ. Từ đó đến nay, công nghệ dao phay CNC đã trải qua nhiều cuộc cách mạng với các cải tiến về vật liệu, hình dạng và hiệu suất cắt, tạo nên nền tảng vững chắc cho sự phát triển của ngành công nghiệp cơ khí chính xác hiện đại.

Lợi ích vượt trội của dao phay CNC so với dao phay truyền thống

Việc sử dụng dao phay CNC mang lại nhiều lợi ích vượt trội so với dao phay truyền thống, góp phần nâng cao hiệu quả sản xuất và chất lượng sản phẩm trong ngành công nghiệp cơ khí hiện đại. Những ưu điểm nổi bật này khiến dao phay CNC trở thành lựa chọn không thể thiếu trong hầu hết các xưởng cơ khí chuyên nghiệp.

- Độ chính xác và tính nhất quán cao hơn: Dao phay CNC đảm bảo độ chính xác lên đến 0,001mm (0.00004 inch), gấp 10 lần so với dao phay truyền thống. Điều này cho phép tạo ra các chi tiết phức tạp với sai số cực kỳ nhỏ và đảm bảo tính nhất quán giữa các sản phẩm được sản xuất hàng loạt. Ví dụ, khi gia công các chi tiết động cơ ô tô đòi hỏi dung sai nghiêm ngặt, dao phay CNC luôn đảm bảo mọi sản phẩm đều đạt tiêu chuẩn giống hệt nhau.

- Khả năng tạo hình phức tạp: Dao phay CNC có thể thực hiện các đường cắt 3D phức tạp, tạo ra các hình dạng cong, rãnh đặc biệt và bề mặt đa chiều mà dao phay truyền thống không thể thực hiện được. Điều này mở ra khả năng gia công không giới hạn cho các thiết kế sáng tạo và phức tạp trong nhiều lĩnh vực như hàng không, y tế và sản xuất khuôn mẫu.

- Tiết kiệm thời gian và nâng cao năng suất: Dao phay CNC hoạt động ở tốc độ cắt và tốc độ tiến dao cao hơn nhiều (có thể đạt 20.000-50.000 vòng/phút so với 1.000-5.000 vòng/phút của dao truyền thống), giảm thời gian gia công xuống còn 30-50% so với phương pháp truyền thống. Đồng thời, khả năng vận hành liên tục 24/7 không mệt mỏi góp phần tăng năng suất đáng kể.

- Giảm lỗi do con người và tối ưu hóa vật liệu: Hệ thống CNC kết hợp với dao phay chuyên dụng giảm thiểu sai sót do con người, tạo ra sản phẩm ổn định và đồng nhất. Phần mềm CAM hiện đại còn tối ưu hóa đường di chuyển của dao, giảm lãng phí vật liệu xuống tối thiểu.

- Ứng dụng linh hoạt trên nhiều loại vật liệu: Dao phay CNC hiện đại được thiết kế để gia công hiệu quả trên nhiều loại vật liệu khác nhau như thép, nhôm, đồng, titan, vật liệu composite, nhựa cứng và thậm chí gỗ. Mỗi loại vật liệu sẽ có loại dao phay CNC chuyên dụng với hình dạng, góc cắt và vật liệu phù hợp.

Những lợi ích vượt trội này giải thích vì sao công nghệ dao phay CNC đã thay thế gần như hoàn toàn phương pháp truyền thống trong các ngành công nghiệp đòi hỏi độ chính xác cao. Để hiểu rõ hơn về cách dao phay CNC hoạt động và tạo ra những ưu điểm này, chúng ta cần tìm hiểu sâu hơn về cấu tạo chi tiết của chúng.

Cấu tạo chi tiết của dao phay CNC – Từ thân dao đến lưỡi cắt

Dao phay CNC có cấu tạo phức tạp với nhiều bộ phận được thiết kế tỉ mỉ, mỗi chi tiết đều đóng vai trò quan trọng trong việc đảm bảo hiệu suất cắt tối ưu. Hiểu rõ cấu tạo này sẽ giúp người dùng lựa chọn đúng công cụ cho từng ứng dụng cụ thể và khai thác tối đa tiềm năng của dao phay CNC.

Một dao phay CNC điển hình bao gồm các bộ phận chính sau:

Thân dao (Tool Body): Đây là phần chính của dao phay, làm từ vật liệu cứng và bền như thép hợp kim hoặc carbide. Thân dao có nhiệm vụ chịu lực và duy trì độ ổn định trong quá trình cắt. Kích thước và hình dạng của thân dao quyết định khả năng chống rung, độ cứng và loại ứng dụng mà dao phay có thể thực hiện.

Cán dao (Shank): Là phần được gắn vào máy phay CNC, thường có tiết diện hình trụ tròn hoặc hình lục giác. Cán dao được chế tạo với dung sai rất nhỏ để đảm bảo độ đồng tâm khi gá lắp. Các loại cán phổ biến bao gồm cán thẳng và cán côn (Weldon, BT, HSK, CAPTO) với kích thước tiêu chuẩn như 3mm, 4mm, 6mm, 8mm, 10mm, 12mm, 16mm, 20mm (hoặc 1/8″, 1/4″, 3/8″, 1/2″, 3/4″ trong hệ đo lường Anh).

Lưỡi cắt (Cutting Edges): Đây là phần tiếp xúc trực tiếp với vật liệu gia công, được mài sắc với góc độ đặc biệt để tối ưu hóa khả năng cắt. Góc cắt chính (rake angle) thường dao động từ -5° đến +15° tùy thuộc vào vật liệu cần gia công. Góc thoát phoi (helix angle) thường từ 30° đến 45°, với một số dao đặc biệt có thể lên đến 60° để xử lý vật liệu mềm.

Rãnh thoát phoi (Flutes/Chip Breakers): Là các rãnh xoắn chạy dọc theo thân dao, có chức năng thoát phoi và làm mát trong quá trình cắt. Số lượng rãnh (hay số me – number of flutes) có thể dao động từ 2 đến 12, với các số phổ biến nhất là 2, 3, 4 và 6. Dao phay ít me (2-3) phù hợp cho gia công tốc độ cao và thoát phoi tốt, trong khi dao nhiều me (4-12) thích hợp cho gia công tinh với bề mặt hoàn thiện cao.

Mũi dao (Cutting Point/Tip): Có thể là phẳng, bán cầu (ball nose), góc vát hoặc dạng đặc biệt khác tùy theo mục đích sử dụng. Hình dạng mũi dao quyết định loại bề mặt và đường cắt mà dao phay có thể tạo ra.

Lớp phủ bề mặt (Coating): Nhiều dao phay hiện đại được phủ lớp vật liệu đặc biệt như TiN, TiAlN, TiCN hoặc kim cương (DLC) nhằm tăng độ cứng bề mặt, giảm ma sát và kéo dài tuổi thọ dao.

Các góc cắt trên dao phay CNC đóng vai trò quyết định đến hiệu suất cắt:

- Góc cắt chính (Rake Angle): Ảnh hưởng đến lực cắt cần thiết và cách phoi hình thành.

- Góc thoát (Relief Angle): Giảm ma sát giữa dao và bề mặt gia công.

- Góc xoắn (Helix Angle): Quyết định cách phoi được thoát ra và độ mượt của quá trình cắt.

- Góc đỉnh (Point Angle): Quan trọng với dao phay đầu côn, ảnh hưởng đến khả năng xuyên sâu.

Số me (flutes) trên dao phay là yếu tố quan trọng khi lựa chọn công cụ:

- Dao 2 me: Thoát phoi tốt, phù hợp cho gia công nhôm và nhựa

- Dao 3 me: Cân bằng giữa thoát phoi và độ cứng, phù hợp cho nhiều ứng dụng

- Dao 4 me: Ổn định và cứng vững, lý tưởng cho gia công thép

- Dao 6-12 me: Cho bề mặt hoàn thiện cao, thường dùng trong gia công tinh

Hiểu rõ cấu tạo dao phay CNC giúp người dùng không chỉ lựa chọn đúng công cụ cho công việc mà còn biết cách bảo quản và sử dụng sao cho hiệu quả nhất. Tiếp theo, chúng ta sẽ tìm hiểu về các vật liệu chế tạo dao phay CNC hiện đại đang được sử dụng phổ biến nhất trên thị trường.

Vật liệu chế tạo dao phay CNC hiện đại

Vật liệu chế tạo đóng vai trò then chốt quyết định hiệu suất, tuổi thọ và ứng dụng của dao phay CNC. Những tiến bộ trong công nghệ vật liệu đã tạo ra các loại dao phay ngày càng bền và hiệu quả hơn, phù hợp với nhiều loại vật liệu gia công khác nhau. Dưới đây là phân tích chi tiết về các vật liệu chế tạo dao phay CNC hiện đại.

Thép gió (HSS – High-Speed Steel): Thép gió là vật liệu truyền thống nhưng vẫn được sử dụng rộng rãi nhờ chi phí thấp và dễ gia công. Đây là hợp kim thép với các thành phần chính như Vonfram (6-18%), Molybden (0.7-10%), Crom (3-4%) và Vanadium (1-5%).

- Ưu điểm: Giá thành thấp (khoảng 200.000-800.000 VNĐ/dao), dễ mài sắc lại, độ dẻo dai tốt giúp chống chịu va đập.

- Nhược điểm: Độ cứng thấp hơn (62-65 HRC), chịu nhiệt kém (tối đa 600°C), tuổi thọ ngắn hơn và tốc độ cắt hạn chế (30-40m/phút).

- Ứng dụng phù hợp: Gia công gỗ, nhựa, nhôm mềm và thép carbon thấp. Thích hợp cho các xưởng nhỏ, sản xuất đơn chiếc hoặc làm mẫu.

Hợp kim Carbide (Solid Carbide & Carbide-tipped): Carbide là hợp kim của Vonfram Carbide (WC) và Cobalt (Co), đôi khi có thêm Titanium Carbide (TiC) hoặc Tantalum Carbide (TaC).

- Ưu điểm: Độ cứng rất cao (90-92 HRA), chịu nhiệt tốt (lên đến 1000°C), độ ổn định kích thước tuyệt vời, tốc độ cắt cao (80-250m/phút), tuổi thọ gấp 5-10 lần so với HSS.

- Nhược điểm: Giá thành cao (700.000-5.000.000 VNĐ/dao), dễ vỡ nếu bị va đập, khó mài sắc lại.

- Ứng dụng phù hợp: Gia công hầu hết các loại vật liệu, đặc biệt hiệu quả với thép cứng, inox, titan, hợp kim đặc biệt. Lý tưởng cho sản xuất hàng loạt và các ứng dụng đòi hỏi độ chính xác cao.

- Phân loại: Dao phay carbide nguyên khối (solid carbide) bền và chính xác hơn, trong khi dao phay carbide gắn mảnh (carbide-tipped) kết hợp thân thép với lưỡi cắt carbide để tiết kiệm chi phí.

Vật liệu phủ nano và lớp cứng: Công nghệ phủ hiện đại nâng cao đáng kể hiệu suất của dao phay CNC bằng cách tạo ra lớp bảo vệ siêu mỏng (1-10 μm) trên bề mặt dao:

- PVD (Physical Vapor Deposition): Phương pháp phủ ở nhiệt độ thấp (400-500°C), thích hợp cho các dao phay có cạnh sắc.

- CVD (Chemical Vapor Deposition): Phủ ở nhiệt độ cao (900-1000°C), tạo lớp phủ bám dính và dày hơn.

- Các lớp phủ phổ biến bao gồm:

- TiN (Titanium Nitride): Màu vàng, độ cứng 2300 HV, chịu nhiệt đến 600°C, tăng tuổi thọ dao 2-3 lần

- TiAlN (Titanium Aluminum Nitride): Màu tím đen, độ cứng 2800 HV, chịu nhiệt đến 900°C, tăng tuổi thọ dao 3-5 lần

- TiCN (Titanium Carbon Nitride): Màu xám hồng, độ cứng 3000 HV, chống mài mòn tốt

- Diamond coating (phủ kim cương): Độ cứng cực cao, dùng cho gia công graphite và vật liệu không chứa sắt

Vật liệu mới năm 2025: Ngành công nghiệp dao cắt CNC đang chứng kiến sự xuất hiện của các vật liệu tiên tiến:

- Gốm công nghiệp (Ceramic): Dựa trên nền Aluminum Oxide (Al₂O₃) và Silicon Nitride (Si₃N₄), chịu nhiệt cực tốt (1400°C), tốc độ cắt siêu cao (500-1000m/phút), nhưng dễ vỡ và đắt đỏ (2-10 triệu VNĐ/dao).

- PCD (Polycrystalline Diamond): Độ cứng cực cao (8000-10000 HV), tuổi thọ gấp 50-100 lần so với carbide, tốc độ cắt rất cao, nhưng không sử dụng được với vật liệu chứa sắt và giá thành rất cao (5-15 triệu VNĐ/dao).

- CBN (Cubic Boron Nitride): Độ cứng chỉ sau kim cương, chịu nhiệt đến 1400°C, đặc biệt hiệu quả với thép cứng và hợp kim chịu nhiệt, giá thành cao (3-12 triệu VNĐ/dao).

- Hợp kim nano (Nano-composite coatings): Kết hợp nhiều lớp phủ siêu mỏng với cấu trúc nano, tạo ra khả năng chống mài mòn và chịu nhiệt vượt trội.

| Vật liệu | Độ cứng (HV) | Nhiệt độ làm việc tối đa (°C) | Tốc độ cắt (m/phút) | Tuổi thọ tương đối | Chi phí | Ứng dụng khuyến nghị |

|---|---|---|---|---|---|---|

| HSS | 800-900 | 600 | 30-40 | 1 | Thấp | Gỗ, nhựa, nhôm mềm |

| Carbide | 1500-1800 | 1000 | 80-250 | 5-10 | Trung bình | Đa dụng, thép, inox |

| Carbide phủ TiAlN | 2800-3000 | 900 | 100-300 | 15-20 | Trung bình-cao | Thép cứng, gia công khô |

| PCD | 8000-10000 | 600 | 300-1000 | 50-100 | Rất cao | Nhôm, đồng, graphite, composite |

| CBN | 4500-5500 | 1400 | 200-400 | 30-50 | Rất cao | Thép cứng (>45 HRC), hợp kim đặc biệt |

Việc lựa chọn vật liệu dao phay phù hợp phụ thuộc vào nhiều yếu tố: loại vật liệu gia công, yêu cầu độ chính xác, khối lượng sản xuất và ngân sách đầu tư. Sự phát triển không ngừng của vật liệu dao phay CNC đang mở ra những khả năng mới, cho phép gia công nhanh hơn, chính xác hơn và kinh tế hơn trong ngành công nghiệp cơ khí hiện đại.

Lớp phủ bảo vệ và tăng hiệu suất cho dao phay CNC

Lớp phủ bảo vệ đóng vai trò quan trọng trong việc nâng cao hiệu suất và kéo dài tuổi thọ của dao phay CNC. Không chỉ tăng độ cứng bề mặt, các lớp phủ hiện đại còn giúp giảm ma sát, tăng khả năng chịu nhiệt và chống oxy hóa, cho phép dao hoạt động ở những điều kiện khắc nghiệt mà dao không phủ không thể đạt được.

Vai trò của lớp phủ trong việc kéo dài tuổi thọ dao:

Lớp phủ bảo vệ tạo nên một rào chắn giữa vật liệu nền của dao (thường là carbide) và vật liệu được gia công, ngăn chặn các quá trình như:

- Mài mòn cơ học: Lớp phủ có độ cứng cao hơn vật liệu nền từ 1,5-3 lần

- Khuếch tán hóa học: Lớp phủ ngăn nguyên tố từ vật liệu gia công khuếch tán vào dao

- Oxy hóa nhiệt: Lớp phủ bảo vệ dao khỏi quá trình oxy hóa ở nhiệt độ cao

- Hình thành cạnh dính: Giảm ma sát và nhiệt độ, hạn chế phoi bám dính vào dao

Trong nhiều trường hợp, lớp phủ phù hợp có thể tăng tuổi thọ dao lên 2-10 lần và cho phép tăng tốc độ cắt lên 20-50% so với dao không phủ, dẫn đến tiết kiệm chi phí đáng kể trong sản xuất.

Phân tích các loại lớp phủ phổ biến:

| Loại phủ | Màu sắc | Độ dày (μm) | Độ cứng (HV) | Nhiệt độ tối đa (°C) | Ứng dụng tốt nhất |

|---|---|---|---|---|---|

| TiN (Titanium Nitride) | Vàng | 1-4 | 2300 | 600 | Đa năng, phù hợp với hầu hết các vật liệu ở tải trọng trung bình |

| TiCN (Titanium Carbon Nitride) | Xám-hồng | 1-4 | 3000 | 700 | Gia công thép carbon, gang, tải trọng cao |

| TiAlN (Titanium Aluminum Nitride) | Tím-đen | 1-4 | 2800 | 900 | Gia công khô, tốc độ cao, thép hợp kim, inox |

| AlTiN (Aluminum Titanium Nitride) | Đen | 1-4 | 3300 | 900 | Gia công vật liệu cứng, gia công khô tốc độ cao |

| DLC (Diamond-Like Carbon) | Xám-đen | 0.5-3 | 1500-3000 | 400 | Nhôm, đồng, graphite, composite, giảm ma sát tuyệt vời |

| ZrN (Zirconium Nitride) | Vàng nhạt | 1-4 | 2300 | 800 | Gia công nhôm, đồng, phù hợp khi cần thoát phoi tốt |

| CrN (Chromium Nitride) | Bạc-xám | 1-6 | 1750 | 700 | Chống bám dính, gia công đồng và hợp kim đồng |

Công nghệ phủ mới năm 2025:

Những tiến bộ gần đây trong công nghệ phủ dao phay CNC đã mang đến những giải pháp vượt trội:

- Phủ đa lớp nano (Multilayer Nano-coatings): Kết hợp nhiều lớp vật liệu khác nhau với độ dày nano (10-50 nm mỗi lớp), tạo ra cấu trúc “xếp chồng” với hàng trăm lớp alternating. Phương pháp này tăng độ bền và khả năng chống nứt vỡ, vì các vết nứt không thể lan truyền qua các ranh giới lớp. Hiệu suất tăng 40-70% so với phủ đơn lớp.

- Lớp phủ tự thích ứng (Adaptive Coatings): Công nghệ mới cho phép lớp phủ thay đổi tính chất trong quá trình cắt. Ví dụ, lớp phủ AlCrN-doped tạo ra lớp oxy hóa bảo vệ khi nhiệt độ tăng cao, tự “chữa lành” và tăng khả năng chống mài mòn.

- Phủ tổ hợp oxy-nitride: Kết hợp oxy và nitrogen với các kim loại chuyển tiếp tạo ra lớp phủ mới với độ cứng và khả năng chống oxy hóa vượt trội. Ví dụ: AlTiON chịu được nhiệt độ lên đến 1100°C.

- Lớp phủ kim cương nano-crystalline: Sử dụng cấu trúc kim cương nano (tinh thể 5-50nm) tạo ra lớp phủ siêu cứng nhưng vẫn duy trì độ bền cơ học cao. Hiệu quả đặc biệt với vật liệu khó gia công như graphite, silicon, và hợp kim nhôm-silicon.

Hướng dẫn lựa chọn lớp phủ phù hợp theo vật liệu gia công:

- Thép carbon (< 35 HRC): TiCN hoặc TiAlN

- Thép hợp kim (35-45 HRC): TiAlN hoặc AlTiN

- Thép cứng (> 45 HRC): AlCrN hoặc AlTiN

- Inox (Stainless Steel): AlTiN hoặc TiAlN

- Gang (Cast Iron): TiN hoặc TiCN

- Nhôm và hợp kim nhôm: DLC, ZrN hoặc TiB₂

- Titan và hợp kim titan: AlTiN hoặc TiAlN chuyên dụng

- Đồng và hợp kim đồng: CrN hoặc ZrN

- Vật liệu composite và nhựa cứng: DLC hoặc phủ kim cương

Lựa chọn đúng lớp phủ cho dao phay CNC không chỉ tăng tuổi thọ dao mà còn cải thiện đáng kể chất lượng gia công, giảm thời gian sản xuất và tối ưu hóa chi phí. Trong môi trường sản xuất cạnh tranh, việc hiểu và áp dụng công nghệ phủ tiên tiến có thể là yếu tố quyết định tạo nên lợi thế cạnh tranh cho doanh nghiệp cơ khí.

Phân loại 15+ loại dao phay CNC phổ biến nhất

Trong lĩnh vực gia công CNC, việc lựa chọn đúng loại dao phay là yếu tố quyết định đến hiệu quả và chất lượng sản phẩm. Dưới đây là phân loại chi tiết 15+ loại dao phay CNC phổ biến nhất hiện nay, giúp bạn có cái nhìn tổng quan và chọn lựa công cụ phù hợp cho từng ứng dụng cụ thể.

| Loại dao phay | Đặc điểm nhận dạng | Số me phổ biến | Ứng dụng chính | Vật liệu gia công phù hợp |

|---|---|---|---|---|

| Dao phay ngón (End Mill) | Lưỡi cắt ở đầu và thân dao, đầu phẳng | 2-4 | Phay rãnh, phay biên, khoan lỗ | Đa dạng, từ nhôm đến thép cứng |

| Dao phay cầu (Ball Nose) | Đầu dao hình bán cầu | 2-6 | Gia công bề mặt 3D, khuôn mẫu | Khuôn mẫu, chi tiết phức tạp |

| Dao phay mặt đầu (Face Mill) | Nhiều lưỡi cắt, đường kính lớn | 4-24 | Gia công mặt phẳng rộng | Hầu hết vật liệu, hiệu quả với thép |

| Dao phay rãnh T (T-Slot Cutter) | Hình chữ T đặc trưng | 3-6 | Tạo rãnh hình T | Kim loại, nhôm định hình |

| Dao phay vát mép (Chamfer Mill) | Đầu vát góc (45°, 60°) | 3-6 | Tạo mép vát, khử cạnh sắc | Các loại kim loại |

| Dao phay đuôi én (Dovetail Cutter) | Hình dạng như đuôi chim | 3-4 | Tạo rãnh khớp nối, mộng | Gỗ, nhôm, thép mềm |

| Dao phay lỗ khoan (Drill Mill) | Kết hợp dao phay và mũi khoan | 2-4 | Khoan và phay đồng thời | Kim loại, composite |

| Dao phay cắt đứt (Slotting Cutter) | Mỏng, lưỡi cắt ở biên | 2-4 | Cắt đứt, tạo rãnh hẹp | Phôi tấm, ống kim loại |

| Dao phay modun (Modular Mill) | Thay được lưỡi cắt | 4-12 | Gia công công nghiệp nặng | Thép, gang, vật liệu cứng |

| Dao phay lót gót (Undercutting End Mill) | Lưỡi cắt dưới đáy | 3-4 | Tạo rãnh dưới gờ, lót gót | Ứng dụng đặc biệt |

| Dao phay ngón dài (Long Neck End Mill) | Thân dao dài, đường kính nhỏ | 2-4 | Phay hốc sâu, khe hẹp | Nhôm, thép mềm |

| Dao phay dạng đĩa (Side and Face Cutter) | Hình đĩa, lưỡi cắt ở biên | 6-24 | Cắt rãnh sâu, cắt đứt | Thép, inox |

| Dao phay định hình (Form Cutter) | Hình dạng đặc biệt theo yêu cầu | 4-12 | Tạo biên dạng đặc biệt | Tùy theo ứng dụng |

| Dao phay woodruff (Woodruff Cutter) | Hình nửa đĩa | 3-8 | Tạo rãnh then hình cung | Thép, nhôm |

| Dao phay dùng cho gỗ (Router Bits) | Đầu dao đặc biệt cho gỗ | 2-3 | Gia công gỗ, MDF | Gỗ, vật liệu tổng hợp |

| Dao phay micro (Micro End Mill) | Đường kính siêu nhỏ (<1mm) | 2-4 | Chi tiết siêu nhỏ, điện tử | Đồng, nhôm, nhựa cứng |

| Dao phay ren (Thread Mill) | Hình dạng ren | 3-6 | Tạo ren trong và ngoài | Kim loại, nhựa kỹ thuật |

Xu hướng mới về dao phay CNC năm 2025:

- Dao phay thông minh (Smart Cutters): Tích hợp cảm biến thu thập dữ liệu về lực cắt, nhiệt độ và độ rung, truyền thông tin không dây để giám sát tình trạng dao và tối ưu hóa quy trình.

- Dao phay với cấu trúc bên trong tối ưu: Sử dụng công nghệ in 3D kim loại để tạo ra cấu trúc lưới bên trong dao, giảm trọng lượng nhưng vẫn đảm bảo độ cứng, giúp giảm rung động khi gia công.

- Dao phay đa vật liệu (Multi-material Cutters): Kết hợp nhiều vật liệu khác nhau trong cùng một dao (như thân dao từ hợp kim nhẹ, phần cắt từ carbide và lớp đệm chống rung).

- Dao phay bù năng lượng (Energy-compensated Cutters): Thiết kế đặc biệt để hấp thụ và phân tán năng lượng từ lực cắt, giảm rung động và nhiệt tích tụ, cho phép tăng tốc độ cắt lên 30-50%.

- Dao phay biến hình (Variable Geometry Cutters): Dao với hình dạng lưỡi cắt không đều, khoảng cách giữa các me thay đổi để giảm rung động và cải thiện thoát phoi.

Sự đa dạng của các loại dao phay CNC cho phép đáp ứng gần như mọi yêu cầu gia công, từ các chi tiết đơn giản đến những hình dạng phức tạp nhất. Trong phần tiếp theo, chúng ta sẽ đi sâu vào phân tích chi tiết về các loại dao phay phổ biến nhất và ứng dụng cụ thể của chúng.

Dao phay ngón (End Mill) – Đa năng và phổ biến nhất

Dao phay ngón (End Mill) là loại dao phay CNC phổ biến và đa năng nhất trong ngành công nghiệp cơ khí, chiếm khoảng 60-70% tổng số dao phay được sử dụng trên máy CNC. Với thiết kế linh hoạt và khả năng thực hiện nhiều loại thao tác gia công khác nhau, dao phay ngón trở thành “người bạn đồng hành” không thể thiếu của mọi xưởng cơ khí.

Đặc điểm nhận dạng và cấu tạo đặc trưng:

Dao phay ngón có đặc điểm nhận dạng là thân dao hình trụ với lưỡi cắt ở cả đầu dao và thân dao. Cấu tạo điển hình bao gồm phần cán (shank) để gắn vào máy CNC, thân dao (body) với các rãnh xoắn (flutes) chạy dọc theo chiều dài dao, và đầu dao (end) thường có dạng phẳng, mặc dù có nhiều biến thể khác nhau.

Đường kính dao phay ngón thường từ 0.1mm đến 50mm (0.004″ đến 2″), với các kích thước phổ biến là 2mm, 3mm, 4mm, 6mm, 8mm, 10mm, 12mm, 16mm và 20mm trong hệ mét, hoặc 1/32″, 1/16″, 1/8″, 1/4″, 3/8″, 1/2″, 3/4″ và 1″ trong hệ inch.

Phân loại dao phay ngón theo số lưỡi cắt (me) và ứng dụng tương ứng:

- Dao phay ngón 2 me:

- Đặc điểm: Thoát phoi tuyệt vời, lực cắt thấp, góc xoắn thường từ 30-35°

- Ứng dụng: Phay khe rãnh sâu, phay chìm (pocket milling), gia công nhôm và vật liệu mềm

- Tốc độ cắt: Có thể chạy ở tốc độ cao (High-Speed Machining)

- Nhược điểm: Độ ổn định thấp hơn, không phù hợp cho gia công tinh bề mặt

- Dao phay ngón 3 me:

- Đặc điểm: Cân bằng giữa thoát phoi và độ ổn định, góc xoắn thường 35-40°

- Ứng dụng: Vạn năng, phù hợp cho cả phay thô và bán tinh

- Hiệu quả với: Nhôm, đồng, thau, thép carbon thấp và trung bình

- Ưu điểm: Khả năng cân bằng tốt giữa thoát phoi và độ cứng dao

- Dao phay ngón 4 me:

- Đặc điểm: Ổn định cao, lưỡi cắt nhiều, góc xoắn thường 38-45°

- Ứng dụng: Gia công tinh bề mặt, tạo bề mặt hoàn thiện cao

- Hiệu quả với: Thép hợp kim, inox, và vật liệu cứng

- Ưu điểm: Rung động thấp, tuổi thọ dao cao hơn

- Dao phay ngón 5-6 me:

- Đặc điểm: Rất nhiều lưỡi cắt, độ cứng vững cực cao, góc xoắn thường 40-50°

- Ứng dụng: Gia công tinh, tạo bề mặt hoàn thiện siêu mịn

- Hiệu quả với: Thép cứng, titanium, inconel, vật liệu khó gia công

- Nhược điểm: Thoát phoi hạn chế, cần giảm chiều sâu cắt

Ưu điểm vượt trội của dao phay ngón:

Dao phay ngón nổi bật với khả năng đa năng trong nhiều thao tác gia công khác nhau:

- Phay rãnh: Có thể tạo rãnh với độ rộng bằng đường kính dao

- Phay cạnh (side milling): Gia công mép và thành bên của chi tiết

- Phay hốc (pocket milling): Tạo hốc và khoang trong chi tiết

- Khoan lỗ: Có khả năng khoan lỗ khi dao có lưỡi cắt ở tâm

- Phay tùy biến: Tạo hình dạng và đường cong theo lập trình

Một ưu điểm đặc biệt của dao phay ngón là khả năng thực hiện cả phay thuận (climb milling) và phay nghịch (conventional milling), cho phép linh hoạt trong chiến lược gia công tùy theo yêu cầu về chất lượng bề mặt và tuổi thọ dao.

Vật liệu thích hợp để gia công bằng dao phay ngón:

Dao phay ngón có thể gia công hiệu quả nhiều loại vật liệu khác nhau:

- Nhôm và hợp kim nhôm: Sử dụng dao 2-3 me với góc xoắn cao (35-45°), phủ ZrN hoặc DLC

- Thép carbon và thép hợp kim: Dao 3-4 me với phủ TiAlN hoặc AlTiN

- Inox (Stainless Steel): Dao 4 me với phủ AlTiN hoặc nACo®

- Gang (Cast Iron): Dao 3-4 me với phủ TiCN

- Titan và hợp kim titan: Dao 4-6 me với phủ AlTiN đặc biệt

- Đồng, thau và đồng: Dao 2-3 me, thường không phủ hoặc phủ ZrN

- Nhựa cứng và vật liệu composite: Dao 2 me với góc xoắn cao

Trong thực tế sản xuất, dao phay ngón luôn là lựa chọn đầu tiên khi bắt đầu một dự án gia công CNC mới, trước khi chuyển sang các công cụ chuyên dụng hơn. Đây là loại dao có tính phổ quát cao nhất, cho phép thực hiện nhiều loại gia công khác nhau mà không cần thay đổi công cụ, tiết kiệm thời gian và chi phí sản xuất.

Dao phay cầu (Ball Nose) – Tạo bề mặt 3D phức tạp

Dao phay cầu (Ball Nose End Mill) là một trong những công cụ quan trọng nhất trong gia công CNC 3D phức tạp, đặc biệt trong lĩnh vực sản xuất khuôn mẫu và chi tiết có bề mặt cong. Với đầu dao hình bán cầu đặc trưng, loại dao này mang lại khả năng tạo hình độc đáo mà các loại dao khác không thể đạt được.

Đặc điểm hình dạng đầu cầu và ưu điểm trong gia công bề mặt 3D:

Dao phay cầu có điểm nổi bật là đầu dao hình bán cầu, với lưỡi cắt uốn cong theo hình dạng cầu. Thiết kế độc đáo này cho phép dao tiếp xúc với bề mặt gia công theo nhiều góc độ khác nhau, tạo ra khả năng gia công các bề mặt cong phức tạp mà vẫn đảm bảo bề mặt mịn và liên tục.

Khi gia công bề mặt 3D như khuôn mẫu, tượng, hay các chi tiết có hình dạng tự do, dao phay cầu có thể di chuyển theo đường cong mượt mà, tạo ra bề mặt gần như không có vết bậc (step marks). Tại mỗi điểm tiếp xúc, hình dạng cầu của dao luôn tạo ra một đường cong tiếp tuyến, giúp việc chuyển tiếp giữa các đường đi dao trở nên mượt mà hơn.

Các biến thể của dao phay cầu và ứng dụng cụ thể:

- Dao phay cầu tiêu chuẩn (Standard Ball Nose):

- Đường kính phổ biến: 0.5mm đến 25mm

- Số me phổ biến: 2-4 me

- Ứng dụng: Gia công khuôn mẫu cơ bản, bề mặt tự do

- Dao phay cầu cổ dài (Long Neck Ball Nose):

- Đặc điểm: Phần cổ dài, đường kính nhỏ hơn phần thân

- Ứng dụng: Tiếp cận các vùng sâu, gia công khuôn có thành cao và vách nghiêng

- Ưu điểm: Tăng khả năng tiếp cận không gian hẹp

- Dao phay cầu taper (Tapered Ball Nose):

- Đặc điểm: Thân dao hình côn, đầu dao hình cầu

- Ứng dụng: Gia công 5 trục, các bề mặt phức tạp với góc nghiêng lớn

- Ưu điểm: Tăng độ cứng vững, giảm rung động khi gia công

- Dao phay cầu lõm (Concave Radius Cutter):

- Đặc điểm: Bề mặt cắt lõm vào thay vì lồi ra

- Ứng dụng: Tạo các đường cong lồi, các chi tiết hình trụ, các cạnh tròn lồi

- Ưu điểm: Gia công đường cong lồi hiệu quả

- Dao phay bán cầu (Bull Nose/Corner Radius End Mill):

- Đặc điểm: Kết hợp giữa dao phay ngón và dao phay cầu, với góc bo tròn ở cạnh

- Ứng dụng: Gia công nửa thô nửa tinh, tạo góc bo tròn

- Ưu điểm: Độ bền cao hơn dao phay ngón thông thường

Ưu điểm vượt trội trong gia công khuôn mẫu và chi tiết phức tạp:

Dao phay cầu có những ưu điểm đặc biệt trong gia công bề mặt phức tạp:

- Khả năng tạo bề mặt liên tục: Đầu dao hình cầu luôn tạo ra đường cong mượt mà khi tiếp xúc với bề mặt gia công, không tạo ra các cạnh sắc không mong muốn.

- Linh hoạt trong gia công đa trục: Trong gia công 5 trục, dao phay cầu có thể tiếp cận bề mặt từ nhiều góc độ khác nhau mà vẫn duy trì tiếp xúc tối ưu.

- Tạo bề mặt hoàn thiện cao: Với cùng một bước tiến dao (step over), dao phay cầu tạo ra bề mặt mịn hơn so với các loại dao khác, giảm thời gian đánh bóng sau gia công.

- Xử lý góc và rãnh phức tạp: Có thể tiếp cận và gia công các góc khó, rãnh sâu, và khu vực có hình dạng phức tạp mà dao phay khác không thể tiếp cận được.

Chiến lược gia công tối ưu với dao phay cầu:

Để đạt hiệu quả cao nhất khi sử dụng dao phay cầu, cần áp dụng một số chiến lược gia công cụ thể:

- Tối ưu tốc độ cắt thực tế: Do hình dạng cầu, tốc độ cắt thực tế tại tâm dao bằng 0 và tăng dần ra biên. Cần điều chỉnh tốc độ quay dao (RPM) cao hơn để bù đắp.

- Kiểm soát bước tiến dao (step over): Thông thường nên giữ bước tiến dao trong khoảng 5-15% đường kính dao để có bề mặt hoàn thiện tốt. Giảm bước tiến dao sẽ cải thiện chất lượng bề mặt nhưng tăng thời gian gia công.

- Chiến lược gia công theo đường đẳng cao (contour machining): Di chuyển dao theo các đường đồng mức trên bề mặt 3D giúp duy trì tiếp xúc đều và giảm vết dao.

- Gia công theo hướng xuôi dốc (downhill machining): Khi gia công bề mặt nghiêng, di chuyển dao từ cao xuống thấp giúp cải thiện tuổi thọ dao và chất lượng bề mặt.

- Tối ưu chiều sâu cắt cục bộ (local depth of cut): Điều chỉnh chiều sâu cắt theo từng vùng của bề mặt để duy trì lực cắt ổn định.

Dao phay cầu là công cụ không thể thiếu trong gia công 3D hiện đại, đặc biệt trong ngành công nghiệp khuôn mẫu, đồ trang sức, và sản xuất các chi tiết có giá trị thẩm mỹ cao. Với sự phát triển của công nghệ CAD/CAM và máy CNC 5 trục, dao phay cầu ngày càng phát huy vai trò quan trọng trong việc tạo ra các sản phẩm có độ phức tạp và chất lượng bề mặt vượt trội.

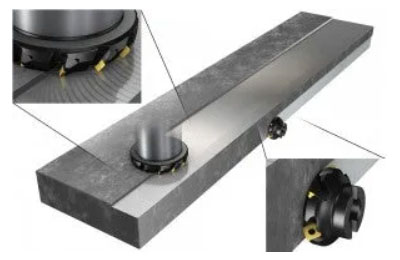

Dao phay mặt đầu (Face Mill) – Hiệu quả cho bề mặt phẳng rộng

Dao phay mặt đầu (Face Mill) là công cụ cắt chuyên dụng được thiết kế để gia công các bề mặt phẳng rộng với năng suất cao và độ chính xác tuyệt vời. Đây là loại dao phay không thể thiếu trong các xưởng cơ khí công nghiệp, đặc biệt là những nơi chuyên sản xuất các chi tiết máy có diện tích bề mặt phẳng lớn như bàn máy, khối động cơ, hay các chi tiết kết cấu.

Đặc điểm cấu tạo và thiết kế nhiều lưỡi cắt:

Dao phay mặt đầu có cấu tạo đặc trưng với thân dao hình đĩa lớn và nhiều lưỡi cắt được bố trí xung quanh chu vi. Đây thường là dao phay dạng modular (thay được lưỡi cắt), bao gồm:

- Thân dao (Cutter Body): Thường làm bằng thép hợp kim hoặc hợp kim nhôm để giảm trọng lượng nhưng vẫn đảm bảo độ cứng. Thân dao có các vị trí gắn mảnh dao (insert pockets).

- Mảnh dao thay thế (Indexable Inserts): Các mảnh dao carbide hình vuông, hình thoi, hoặc hình chữ nhật có thể thay thế khi mòn. Mỗi mảnh thường có 2-8 cạnh cắt, có thể xoay vị trí để sử dụng cạnh mới khi cạnh cũ bị mòn.

- Cơ cấu kẹp mảnh (Insert Clamping Mechanism): Hệ thống kẹp chắc chắn để giữ mảnh dao an toàn trong quá trình cắt.

- Cán dao (Shank): Thường là dạng trục chính thẳng với các tiêu chuẩn như ISO/BT/CAT/HSK, hoặc dạng côn morse.

Đường kính dao phay mặt đầu thường lớn, từ 40mm đến 500mm (1.5″ đến 20″), với số lưỡi cắt (mảnh dao) dao động từ 4 đến 24 tùy thuộc vào đường kính dao và ứng dụng. Góc cắt chính thường từ 45° đến 90°, với các loại phổ biến là 45°, 60°, 75° và 90°.

Khả năng gia công mặt phẳng rộng với năng suất cao:

Dao phay mặt đầu được tối ưu hóa cho việc loại bỏ vật liệu trên diện tích lớn với tốc độ cao, mang lại nhiều ưu điểm:

- Năng suất cực cao: Với nhiều lưỡi cắt làm việc đồng thời và đường kính lớn, dao phay mặt đầu có thể loại bỏ vật liệu nhanh gấp 5-10 lần so với dao phay ngón thông thường.

- Bề mặt hoàn thiện tốt: Các lưỡi cắt được bố trí với độ chính xác cao, tạo ra bề mặt phẳng với độ nhám thấp (Ra 1.6-3.2 μm), giảm hoặc loại bỏ công đoạn gia công tinh.

- Gia công ổn định: Thiết kế đĩa lớn với nhiều lưỡi cắt giúp phân tán lực cắt, giảm rung động và đảm bảo độ phẳng cao cho bề mặt gia công.

- Hiệu quả kinh tế: Khi một mảnh dao bị mòn hoặc vỡ, chỉ cần thay mảnh đó mà không phải thay cả dao, tiết kiệm chi phí đáng kể.

So sánh với các loại dao phay khác trong gia công bề mặt:

| Tiêu chí | Dao phay mặt đầu | Dao phay ngón | Dao phay đĩa |

|---|---|---|---|

| Năng suất gia công mặt phẳng | Rất cao | Thấp | Trung bình |

| Chiều rộng cắt tối đa | Rất lớn (đến 500mm) | Nhỏ (đến 25mm) | Trung bình |

| Độ phẳng đạt được | Rất tốt | Trung bình | Tốt |

| Khả năng chống rung | Tuyệt vời | Hạn chế | Tốt |

| Chi phí vận hành | Thấp (thay mảnh) | Cao (thay cả dao) | Trung bình |

| Linh hoạt | Hạn chế (chỉ mặt phẳng) | Rất cao | Trung bình |

Mẹo tối ưu tốc độ và năng suất khi sử dụng dao phay mặt:

- Tối ưu chiến lược nhập dao: Nên sử dụng phương pháp nhập dao chéo (ramping) hoặc xoắn ốc (helical) thay vì nhập dao thẳng đứng để giảm lực cắt ban đầu và kéo dài tuổi thọ mảnh dao.

- Chọn độ chồng lấn hợp lý: Tối ưu khi chiều rộng cắt bằng 2/3 đến 3/4 đường kính dao, tránh cắt toàn bộ đường kính để giảm tải cho máy và dao.

- Điều chỉnh tốc độ tiến dao theo từng mảnh: Công thức: Tốc độ tiến dao = Số lưỡi cắt × Tốc độ quay dao × Lượng tiến dao mỗi răng. Với dao phay mặt đầu 8 mảnh, tốc độ tiến dao có thể gấp 4 lần so với dao phay ngón 2 me ở cùng tốc độ quay.

- Sử dụng góc cắt phù hợp với vật liệu:

- Góc 45°: Vạn năng, cân bằng giữa lực cắt dọc và ngang

- Góc 60-75°: Tốt cho vật liệu cứng, giảm lực cắt dọc

- Góc 90°: Tốt cho gia công sát thành, không để lại gờ

- Phương pháp làm mát: Sử dụng dầu làm mát áp lực cao hoặc khí nén để thoát phoi hiệu quả, tránh phoi bị cuốn vào làm hỏng bề mặt gia công.

- Kỹ thuật gia công thích ứng: Điều chỉnh tốc độ tiến dao theo lượng vật liệu cần loại bỏ, tăng tốc ở vùng ít vật liệu và giảm tốc ở vùng nhiều vật liệu.

Dao phay mặt đầu đã trở thành công cụ không thể thiếu trong các quy trình sản xuất công nghiệp đòi hỏi năng suất cao. Với khả năng loại bỏ vật liệu nhanh chóng và tạo ra bề mặt phẳng chất lượng cao, dao phay mặt đầu góp phần quan trọng trong việc giảm thời gian sản xuất và nâng cao hiệu quả kinh tế của quá trình gia công.

Dao phay rãnh T, dao phay ghép và các loại dao chuyên dụng khác

Ngoài những loại dao phay phổ biến đã đề cập ở trên, ngành công nghiệp cơ khí hiện đại còn sử dụng nhiều loại dao phay chuyên dụng để đáp ứng các yêu cầu gia công đặc thù. Những công cụ này được thiết kế với hình dạng và cấu tạo đặc biệt để thực hiện các thao tác gia công cụ thể mà các dao phay thông thường không thể hoặc không hiệu quả khi thực hiện. Dưới đây là những loại dao phay chuyên dụng đáng chú ý nhất.

| Loại dao phay | Hình dạng đặc trưng | Ứng dụng chính | Vật liệu phù hợp | Ưu điểm đặc biệt |

|---|---|---|---|---|

| Dao phay rãnh T (T-Slot Cutter) | Hình chữ T đặc trưng, phần đầu nhỏ, phần dưới rộng hơn | Tạo rãnh T cho các hệ thống kẹp giữ, bàn máy CNC, rãnh trượt | Thép, nhôm, gang | Tạo rãnh T trong một lần gia công, tiết kiệm thời gian |

| Dao phay ghép (Slotting Cutter) | Hình đĩa mỏng với lưỡi cắt ở chu vi | Tạo rãnh hẹp, cắt đứt, phay khe | Hầu hết kim loại | Cắt rãnh hẹp và sâu, độ cứng cao |

| Dao phay vát mép (Chamfer Mill) | Đầu dao hình côn với góc 45°, 60°, hoặc 90° | Tạo mép vát, khử cạnh sắc, chuẩn bị mép cho hàn | Đa dạng vật liệu | Tạo góc vát chính xác, nhất quán |

| Dao phay đuôi én (Dovetail Cutter) | Hình dạng đuôi chim (thường 45°, 55°, 60°) | Tạo rãnh khớp nối dạng đuôi én, các mối ghép chặt | Gỗ, nhôm, thép | Tạo liên kết chặt, chống trượt |

| Dao phay lỗ (Drill Mill) | Kết hợp mũi khoan ở đầu và lưỡi phay ở thân | Khoan và phay đồng thời, tạo lỗ và mở rộng | Kim loại, composite | Tiết kiệm thời gian, không cần thay dao |

| Dao phay lót gót (Undercutting End Mill) | Lưỡi cắt mở rộng dưới đáy dao | Tạo rãnh dưới gờ, phay lót gót, gia công hốc khó tiếp cận | Ứng dụng đặc biệt | Tiếp cận vùng gia công khó |

| Dao phay modun (Modular Mill) | Thay được lưỡi cắt, kích thước lớn | Gia công công nghiệp nặng, loại bỏ nhiều vật liệu | Thép, gang, vật liệu cứng | Tiết kiệm chi phí, dễ bảo trì |

| Dao phay định hình (Form Cutter) | Biên dạng phức tạp theo yêu cầu | Tạo biên dạng đặc biệt như răng bánh răng, rãnh then, ray | Theo yêu cầu | Gia công biên dạng chính xác trong một lần cắt |

| Dao phay woodruff (Woodruff Cutter) | Hình nửa đĩa | Tạo rãnh then hình cung woodruff | Thép, nhôm | Tạo rãnh cong chuẩn |

| Dao phay cạnh (Shell Mill) | Dạng đĩa lớn với mảnh dao thay thế | Gia công bề mặt và cạnh | Đa dạng vật liệu | Năng suất cao, chi phí thấp |

Đặc điểm và ứng dụng của dao phay rãnh T (T-Slot Cutter):

Dao phay rãnh T là công cụ chuyên dụng được thiết kế để tạo ra các rãnh hình chữ T, phổ biến trong các bàn máy CNC, khung gá và hệ thống kẹp giữ. Cấu tạo đặc trưng bao gồm phần thân hình trụ và phần đĩa cắt ở đầu với đường kính lớn hơn. Quy trình gia công rãnh T thường gồm hai bước: đầu tiên tạo rãnh thẳng bằng dao phay ngón thông thường, sau đó sử dụng dao phay rãnh T để mở rộng phần đáy của rãnh.

Ưu điểm nổi bật của dao phay rãnh T là khả năng tạo hình dạng phức tạp trong một lần cắt, tiết kiệm đáng kể thời gian gia công. Dao này đặc biệt quan trọng trong sản xuất các bàn máy CNC, nơi cần nhiều rãnh T để gá đặt phôi.

Đặc điểm và ứng dụng của dao phay ghép (Slotting Cutter):

Dao phay ghép (hay còn gọi là dao phay đĩa) có hình dạng đĩa mỏng với lưỡi cắt ở chu vi. Dao có thể gắn trực tiếp vào trục chính máy hoặc thông qua trục gá arbor. Đường kính dao thường từ 40mm đến 250mm với độ dày từ 1mm đến 20mm.

Ứng dụng chính của dao phay ghép là tạo các rãnh thẳng, rãnh sâu, cắt đứt phôi và phay các khe hẹp. Với khả năng cắt sâu và thẳng, dao phay ghép được sử dụng rộng rãi trong sản xuất các chi tiết cơ khí như then, bánh răng, và các chi tiết có rãnh song song.

Dao phay vát mép (Chamfer Mill) và ứng dụng tạo góc vát:

Dao phay vát mép có hình dạng côn với góc xác định (thường là 45°, nhưng cũng có các góc khác như 30°, 60° và 90°). Loại dao này chuyên dụng cho việc tạo các mép vát trên các cạnh của chi tiết gia công.

Ứng dụng phổ biến của dao phay vát mép bao gồm:

- Khử cạnh sắc trên chi tiết sau gia công

- Tạo mép vát cho các chi tiết cần ghép nối

- Chuẩn bị mép cho quá trình hàn

- Tạo vát lỗ cho vít và bu lông

- Tạo góc vát trang trí cho các sản phẩm hoàn thiện

Dao phay vát mép thường được sử dụng ở giai đoạn cuối của quá trình gia công để hoàn thiện sản phẩm, nâng cao tính thẩm mỹ và an toàn khi sử dụng.

Các loại dao chuyên dụng khác và ứng dụng đặc thù:

Dao phay đuôi én (Dovetail Cutter): Được thiết kế với góc nghiêng đặc biệt (thường là 45° hoặc 60°) để tạo các mối ghép dạng đuôi én, phổ biến trong công nghiệp đồ gỗ và cơ khí chính xác. Loại dao này cho phép tạo ra các liên kết cực kỳ chặt chẽ giữa các chi tiết, với khả năng chống trượt và chịu lực cao.

Dao phay lỗ khoan (Drill Mill): Kết hợp tính năng của mũi khoan và dao phay trong một công cụ, cho phép khoan lỗ và mở rộng thành lỗ trong cùng một thao tác. Loại dao này giúp tiết kiệm thời gian thay dao và tối ưu hóa quy trình sản xuất, đặc biệt hiệu quả trong gia công các lỗ có đường kính lớn.

Dao phay lót gót (Undercutting End Mill): Thiết kế đặc biệt với lưỡi cắt mở rộng dưới đáy dao, cho phép gia công các vùng khó tiếp cận như phay gầm, tạo rãnh dưới gờ. Dao này thường được sử dụng trong ngành sản xuất khuôn mẫu và các chi tiết có hình dạng đặc biệt.

Dao phay định hình (Form Cutter): Được chế tạo với biên dạng đặc biệt theo yêu cầu cụ thể, dao phay định hình có thể tạo ra các hình dạng phức tạp như răng bánh răng, rãnh then, hoặc các biên dạng đặc biệt khác trong một lần cắt. Mặc dù có chi phí chế tạo cao, dao phay định hình mang lại hiệu quả kinh tế cao trong sản xuất hàng loạt.

Việc lựa chọn đúng loại dao phay chuyên dụng không chỉ giúp tối ưu hóa quy trình sản xuất mà còn đảm bảo chất lượng sản phẩm và giảm thiểu chi phí. Trong thực tế sản xuất cơ khí, các kỹ sư thường phối hợp sử dụng cả dao phay phổ thông và dao phay chuyên dụng để đạt hiệu quả cao nhất trong từng công đoạn gia công.

Tiêu chí lựa chọn dao phay CNC phù hợp – 7 yếu tố quyết định

Lựa chọn đúng dao phay CNC là một trong những quyết định quan trọng nhất ảnh hưởng trực tiếp đến chất lượng sản phẩm, hiệu quả sản xuất và chi phí vận hành. Bảy yếu tố quyết định dưới đây sẽ giúp bạn lựa chọn dao phay phù hợp nhất cho từng ứng dụng cụ thể.

- Vật liệu gia công – Yếu tố then chốt hàng đầuVật liệu gia công là yếu tố quan trọng nhất khi lựa chọn dao phay CNC. Mỗi loại vật liệu đòi hỏi dao phay có đặc tính riêng để đạt hiệu quả tối ưu:

- Nhôm và hợp kim nhôm: Cần dao với góc xoắn cao (35-45°), ít me (2-3), rãnh thoát phoi rộng và lưỡi cắt sắc. Vật liệu dao nên là carbide phủ ZrN, TiCN hoặc không phủ.

- Thép carbon thấp và trung bình: Phù hợp với dao 3-4 me, góc xoắn trung bình (30-40°), vật liệu dao carbide phủ TiN hoặc TiAlN.

- Thép hợp kim và thép cứng: Đòi hỏi dao nhiều me (4-6), góc xoắn 38-45°, vật liệu dao carbide phủ AlTiN hoặc nACo®.

- Inox (Stainless Steel): Cần dao với hình dạng lưỡi cắt đặc biệt để chống bám dính, 4-5 me, vật liệu dao carbide phủ AlTiN.

- Titan và hợp kim titan: Yêu cầu dao có độ cứng cao, 4-6 me, góc xoắn biến đổi, vật liệu dao carbide phủ AlTiN đặc biệt.

- Đồng, thau và hợp kim đồng: Phù hợp với dao 2-3 me, góc xoắn cao, thường không phủ hoặc phủ ZrN.

- Nhựa cứng và vật liệu composite: Dao 2 me, góc xoắn cao, lưỡi cắt sắc, đôi khi cần dao phay kim cương (PCD) cho composite.

- Yêu cầu về hình dạng và kích thước chi tiết gia côngHình dạng và đặc điểm của chi tiết cần gia công sẽ quyết định loại dao phay cần sử dụng:

- Mặt phẳng rộng: Dao phay mặt đầu với đường kính lớn

- Hốc và túi (pockets): Dao phay ngón với đường kính phù hợp

- Rãnh hẹp: Dao phay ngón 2-3 me hoặc dao phay đĩa

- Bề mặt 3D cong: Dao phay cầu với đường kính phù hợp

- Góc và mép vát: Dao phay vát mép với góc tương ứng

- Chi tiết có thành dày: Dao phay ngón ngắn, cứng vững

- Chi tiết có thành cao: Dao phay dài, ưu tiên ít me để tăng độ cứng

- Chi tiết siêu nhỏ: Dao phay micro với đường kính phù hợp

Đường kính dao nên bằng khoảng 2/3 bán kính cung nhỏ nhất của chi tiết để đảm bảo khả năng tiếp cận và chất lượng bề mặt.

- Tốc độ cắt và năng suất cần đạt đượcYêu cầu về năng suất và tốc độ sản xuất ảnh hưởng trực tiếp đến lựa chọn dao phay:

- Gia công thô nhanh: Dao phay ít me (2-3), đường kính lớn, vật liệu dao bền

- Gia công tinh chậm: Dao phay nhiều me (4-6), đường kính phù hợp

- Gia công tốc độ cao (HSM): Dao phay chuyên dụng, cân bằng động tốt, phủ đặc biệt

- Sản xuất hàng loạt: Dao phay carbide phủ chất lượng cao

- Sản xuất đơn chiếc: Có thể cân nhắc dao HSS giá thành thấp hơn

Năng suất yêu cầu cao hơn thường đòi hỏi dao phay chất lượng cao hơn, tuổi thọ dài hơn và khả năng chạy ở tốc độ cắt (cutting speed) cao hơn.

- Độ bền dao và chi phí đầu tưCân nhắc giữa chi phí ban đầu và tuổi thọ dao để tối ưu hóa chi phí sản xuất:

- Dao phay HSS: Chi phí thấp (100.000-800.000 VNĐ), tuổi thọ ngắn, phù hợp cho sản xuất đơn lẻ

- Dao phay carbide không phủ: Chi phí trung bình (200.000-2.000.000 VNĐ), tuổi thọ khá

- Dao phay carbide phủ: Chi phí cao (300.000-5.000.000 VNĐ), tuổi thọ dài, phù hợp sản xuất hàng loạt

- Dao phay PCD/CBN: Chi phí rất cao (1.000.000-15.000.000 VNĐ), tuổi thọ cực dài, cho vật liệu đặc biệt

Phân tích chi phí trên mỗi chi tiết (cost per part) thường quan trọng hơn chi phí ban đầu của dao. Trong sản xuất số lượng lớn, đầu tư vào dao phay chất lượng cao thường mang lại lợi nhuận cao hơn nhờ giảm thời gian dừng máy thay dao và tăng năng suất.

- Số lượng me cắt và ảnh hưởng đến chất lượng bề mặtSố lượng me (flutes) trên dao phay ảnh hưởng trực tiếp đến chất lượng bề mặt và hiệu quả gia công:

- Dao 2 me: Thoát phoi tốt, thích hợp cho gia công thô, phay hốc sâu và vật liệu mềm như nhôm, nhựa

- Dao 3 me: Cân bằng giữa thoát phoi và độ cứng, phù hợp cho nhiều ứng dụng đa dạng

- Dao 4 me: Ổn định cao, bề mặt hoàn thiện tốt, phù hợp cho gia công tinh và vật liệu cứng

- Dao 6-12 me: Chất lượng bề mặt xuất sắc, ổn định cao, sử dụng cho gia công siêu tinh

Khi cần chất lượng bề mặt cao, nên chọn dao với nhiều me và thông số cắt phù hợp (feed per tooth thấp, cutting speed cao).

- Đường kính dao, chiều dài và kiểu gá lắpCác thông số hình học của dao ảnh hưởng đến hiệu suất và khả năng gia công:

- Đường kính dao: Nên nhỏ hơn 70% chiều rộng gia công để đảm bảo thoát phoi và chất lượng bề mặt

- Tỷ lệ L/D (chiều dài/đường kính): Lý tưởng là dưới 3:1 để giảm rung động. Nếu cần dao dài, giảm tốc độ cắt và chiều sâu cắt

- Loại cán dao: Ảnh hưởng đến độ cứng vững và rung động

- Cán thẳng: Phổ biến, dễ gá lắp

- Cán Weldon: Chống trượt tốt nhờ mặt phẳng kẹp

- Cán ER: Độ đồng tâm cao, giảm rung động

- Cán BT/SK/HSK: Tiêu chuẩn cho máy CNC công nghiệp

Dao ngắn nhất có thể hoàn thành công việc luôn là lựa chọn tốt nhất. Nếu cần gia công sâu, cân nhắc sử dụng dao dài đặc biệt hoặc gia công theo từng bước với dao ngắn hơn.

- Môi trường làm mát và điều kiện gia côngĐiều kiện làm việc ảnh hưởng đáng kể đến lựa chọn dao phay:

- Gia công ướt (với dung dịch làm mát):

- Phù hợp với dao phủ TiN, TiCN hoặc nACo®

- Cho phép tốc độ cắt cao hơn 20-30%

- Kiểm soát nhiệt tốt, phù hợp vật liệu dẻo

- Gia công khô:

- Cần dao phủ AlTiN, TiAlN chịu nhiệt cao

- Dao với góc xoắn biến đổi để thoát phoi tốt

- Thích hợp cho vật liệu giòn như gang

- Gia công với khí nén (MQL – Minimum Quantity Lubrication):

- Cần dao phay với lớp phủ đặc biệt

- Rãnh thoát phoi thiết kế đặc biệt

- Gia công không người giám sát:

- Ưu tiên dao phay cao cấp, độ bền cao

- Dao phay với thiết kế chống rung

Điều kiện gia công thực tế cần được cân nhắc kỹ lưỡng để lựa chọn dao phay phù hợp, đảm bảo hiệu quả gia công và an toàn cho cả máy và dao cụ.

- Gia công ướt (với dung dịch làm mát):

Việc lựa chọn đúng dao phay CNC đòi hỏi sự cân nhắc cẩn thận tất cả các yếu tố trên, kết hợp với kinh nghiệm thực tế và kiến thức về quá trình gia công. Trong nhiều trường hợp, việc tham khảo ý kiến từ nhà cung cấp dao phay chuyên nghiệp như Công ty TNHH dụng cụ cắt Nam Dương sẽ giúp bạn đưa ra quyết định tối ưu, tiết kiệm chi phí và nâng cao hiệu quả sản xuất.

Bảng hướng dẫn lựa chọn dao phay tối ưu theo mục đích sử dụng

Bảng hướng dẫn dưới đây sẽ giúp bạn nhanh chóng xác định loại dao phay CNC phù hợp nhất cho từng mục đích sử dụng cụ thể, tối ưu hóa hiệu suất gia công và chất lượng sản phẩm.

Hướng dẫn chọn dao cho gia công thô và gia công tinh:

| Loại gia công | Loại dao phay khuyến nghị | Số lượng me | Lớp phủ | Thông số cắt gợi ý |

|---|---|---|---|---|

| Gia công thô | Dao phay ngón | 2-3 me | TiAlN, AlTiN | Tốc độ cắt 70-80% khuyến nghị, lượng tiến dao lớn |

| Gia công bán tinh | Dao phay ngón hoặc dao phay cầu | 3-4 me | TiAlN, TiCN | Tốc độ cắt 90% khuyến nghị, lượng tiến dao trung bình |

| Gia công tinh | Dao phay ngón hoặc dao phay cầu | 4-6 me | TiN, TiAlN | Tốc độ cắt 100% khuyến nghị, lượng tiến dao nhỏ |

| Gia công siêu tinh | Dao phay cầu hoặc dao phay ngón | 6-12 me | TiAlN, DLC | Tốc độ cắt cao, lượng tiến dao rất nhỏ |

Khuyến nghị loại dao cho gia công 3D, cắt rãnh, tạo lỗ:

| Ứng dụng | Loại dao phay khuyến nghị | Đặc điểm | Ghi chú |

|---|---|---|---|

| Gia công mặt phẳng rộng | Dao phay mặt đầu | Đường kính lớn, nhiều mảnh | Chiều rộng cắt 65-75% đường kính dao |

| Gia công 3D bề mặt phức tạp | Dao phay cầu | Đường kính phù hợp | Bước tiến dao (step over) 5-15% đường kính |

| Phay hốc (Pocket) | Dao phay ngón | 2-3 me cho nhôm, 3-4 me cho thép | Khoan lỗ trước để nhập dao hoặc nhập dao xoắn ốc |

| Cắt rãnh thẳng | Dao phay ngón | Đường kính bằng chiều rộng rãnh | Cân nhắc dao phay 3 me để tăng độ cứng |

| Cắt rãnh chữ T | Dao phay rãnh T | Kích thước phù hợp với rãnh | Tạo rãnh thẳng trước, sau đó dùng dao T |

| Tạo lỗ và mở rộng | Dao phay lỗ (Drill Mill) | Đầu nhọn, thân dao có lưỡi cắt | Thực hiện trong một thao tác |

| Tạo góc vát | Dao phay vát mép | Góc vát phù hợp (45°, 60°, 30°) | Tốc độ cắt thấp hơn 20% so với khuyến nghị |

Tiêu chí chọn dao cho các loại vật liệu khác nhau:

| Vật liệu | Loại dao khuyến nghị | Số me | Lớp phủ | Tốc độ cắt (m/phút) |

|---|---|---|---|---|

| Nhôm và hợp kim nhôm | Dao phay ngón | 2-3 | ZrN, TiCN hoặc không phủ | 300-1000 |

| Thép carbon (< 35 HRC) | Dao phay ngón | 3-4 | TiN, TiCN | 80-150 |

| Thép hợp kim (35-45 HRC) | Dao phay ngón | 4-5 | TiAlN, AlTiN | 50-100 |

| Thép cứng (> 45 HRC) | Dao phay ngón | 5-6 | AlTiN, nACo | 30-80 |

| Inox (Stainless Steel) | Dao phay ngón | 4-5 | AlTiN, nACo | 40-100 |

| Titan và hợp kim titan | Dao phay ngón | 4-6 | AlTiN đặc biệt | 30-70 |

| Đồng, thau, đồng đỏ | Dao phay ngón | 2-3 | ZrN hoặc không phủ | 150-300 |

| Nhựa cứng | Dao phay ngón | 2-3 | DLC hoặc không phủ | 150-400 |

| Graphite | Dao phay ngón | 2 | DLC hoặc phủ kim cương | 300-600 |

| Vật liệu composite | Dao phay ngón | 2 | Phủ kim cương (PCD) | 150-400 |

Đề xuất thông số cắt tối ưu cho từng loại dao và vật liệu:

| Loại dao | Vật liệu gia công | Tốc độ cắt (m/phút) | Lượng tiến dao mỗi răng (mm) | Chiều sâu cắt tối đa |

|---|---|---|---|---|

| Dao phay ngón Ø6mm, 2 me | Nhôm | 300-600 | 0.05-0.15 | 1D (6mm) |

| Dao phay ngón Ø6mm, 2 me | Thép carbon | 80-120 | 0.03-0.08 | 0.5D (3mm) |

| Dao phay ngón Ø6mm, 4 me | Thép hợp kim | 60-100 | 0.02-0.06 | 0.3D (1.8mm) |

| Dao phay ngón Ø6mm, 4 me | Inox | 50-90 | 0.02-0.05 | 0.2D (1.2mm) |

| Dao phay cầu Ø6mm, 2 me | Nhôm | 250-500 | 0.04-0.12 | 0.8D (4.8mm) |

| Dao phay cầu Ø6mm, 4 me | Thép | 70-110 | 0.02-0.05 | 0.2D (1.2mm) |

| Dao phay mặt Ø50mm | Nhôm | 400-800 | 0.10-0.20 | 1.5mm |

| Dao phay mặt Ø50mm | Thép | 100-200 | 0.05-0.15 | 1mm |

Để tối ưu hóa quá trình gia công, cần điều chỉnh các thông số cắt theo điều kiện thực tế của máy và vật liệu. Thông thường, bắt đầu với thông số bảo toàn (khoảng 70-80% giá trị khuyến nghị), sau đó điều chỉnh tăng dần nếu dao và máy hoạt động ổn định.

Khi lựa chọn dao phay cho một ứng dụng mới, đặc biệt là với vật liệu chưa từng gia công, việc tham khảo ý kiến của các chuyên gia và nhà cung cấp dao cụ chuyên nghiệp như Công ty TNHH dụng cụ cắt Nam Dương (Namduongtool) là vô cùng quan trọng. Với kinh nghiệm hơn 10 năm trong lĩnh vực cung cấp dụng cụ cắt kim loại, Nam Dương có thể tư vấn giải pháp tối ưu nhất cho từng nhu cầu gia công cụ thể, giúp bạn tiết kiệm chi phí và tăng năng suất sản xuất.

Ứng dụng thực tế của dao phay CNC trong các ngành công nghiệp

Dao phay CNC đã trở thành công cụ không thể thiếu trong nhiều ngành công nghiệp hiện đại, từ cơ khí chính xác đến sản xuất hàng không vũ trụ. Khả năng gia công chính xác, linh hoạt và hiệu quả của dao phay CNC đã mang lại những đột phá trong sản xuất công nghiệp, cho phép tạo ra những sản phẩm có độ phức tạp và chính xác mà trước đây khó có thể thực hiện được.

Ứng dụng trong ngành cơ khí chế tạo:

Trong lĩnh vực cơ khí chế tạo, dao phay CNC đóng vai trò thiết yếu trong việc sản xuất các linh kiện, chi tiết máy có độ chính xác cao. Nhà máy Samsung tại Thái Nguyên, Việt Nam sử dụng hệ thống dao phay CNC để gia công vỏ máy và linh kiện cho smartphone với dung sai chỉ ±0,02mm, đảm bảo tính đồng nhất cho hàng triệu sản phẩm mỗi năm.

Các xưởng cơ khí chính xác tại Việt Nam sử dụng dao phay CNC để sản xuất các chi tiết máy như: bánh răng, trục, khớp nối, bạc đạn, vỏ hộp số… Những chi tiết này đòi hỏi độ chính xác cao về kích thước và hình dạng, mà chỉ có thể đạt được thông qua sự kết hợp giữa máy CNC hiện đại và dao phay chất lượng cao.

Một ứng dụng đặc biệt trong ngành cơ khí chế tạo là sản xuất các bộ phận cho máy công cụ, nơi dao phay CNC được sử dụng để tạo ra các chi tiết chính xác như trục vít me bi, ray trượt, và khung máy. Đây là những chi tiết đòi hỏi độ chính xác cực cao, với dung sai chỉ vài micromet.

Ứng dụng trong ngành sản xuất ô tô:

Ngành công nghiệp ô tô sử dụng dao phay CNC rộng rãi trong sản xuất khối động cơ, hộp số, và các chi tiết chính xác khác. Tại các nhà máy sản xuất ô tô như Toyota, Honda tại Vĩnh Phúc, dao phay CNC được sử dụng để gia công khối xi-lanh, nắp quy lát, trục khuỷu và nhiều chi tiết động cơ khác.

Đặc biệt, trong sản xuất khuôn mẫu cho ngành ô tô, dao phay cầu CNC đóng vai trò quan trọng trong việc tạo hình các bề mặt 3D phức tạp như khuôn đúc vỏ xe, táp-lô, và các chi tiết nội thất. Những khuôn này đòi hỏi độ chính xác và độ bóng bề mặt cao, thường được gia công bằng dao phay cầu carbide với đường kính từ 1mm đến 20mm.

Các nhà sản xuất phụ tùng ô tô tại Việt Nam như Thaco và Vinfast đang áp dụng công nghệ dao phay CNC 5 trục để gia công các chi tiết phức tạp như bộ phận hệ thống treo, chi tiết hộp số, và các bộ phận cơ khí chính xác khác, giúp nâng cao tỷ lệ nội địa hóa trong sản xuất ô tô.

Ứng dụng trong ngành điện tử:

Trong ngành điện tử, dao phay CNC micro (đường kính 0.1mm – 3mm) được sử dụng để gia công các chi tiết siêu nhỏ và chính xác như vỏ thiết bị di động, khung máy tính, khuôn đúc linh kiện, và các bộ phận của thiết bị điện tử.

Các nhà máy sản xuất bo mạch điện tử (PCB) sử dụng dao phay CNC đặc biệt để cắt, khoan và tạo rãnh trên bảng mạch. Công ty FPT Hardware tại Hà Nội sử dụng hệ thống CNC với dao phay carbide phủ TiAlN đường kính 0.8mm để gia công các chi tiết điện tử chính xác với tốc độ cao.

Trong sản xuất vỏ điện thoại và máy tính bảng, dao phay CNC giúp tạo ra những thiết kế tinh xảo với độ chính xác cao. Các chi tiết nhỏ như nút bấm, khung camera, và các chi tiết trang trí trên thiết bị điện tử đều được gia công bằng dao phay CNC chuyên dụng.

Ứng dụng trong chế tác khuôn mẫu:

Ngành công nghiệp khuôn mẫu là một trong những lĩnh vực sử dụng dao phay CNC nhiều nhất. Tại Việt Nam, các công ty như HPMT và VPMS chuyên sản xuất khuôn mẫu chất lượng cao bằng cách sử dụng dao phay CNC 3-5 trục.

Khuôn đúc nhựa đòi hỏi độ chính xác và độ bóng bề mặt cao, thường được gia công bằng dao phay cầu với đường kính từ 0.5mm đến 16mm. Quá trình gia công thường bắt đầu với dao phay ngón để loại bỏ phần lớn vật liệu, sau đó sử dụng dao phay cầu để hoàn thiện bề mặt.

Khuôn dập kim loại, đặc biệt là khuôn dập chính xác cao cho ngành điện tử, được gia công bằng dao phay carbide cứng với độ chính xác lên đến 0.005mm. Các công ty như Nam Dương Tool cung cấp dao phay chuyên dụng cho ngành khuôn mẫu, giúp tăng tuổi thọ khuôn và chất lượng sản phẩm.

Ứng dụng trong gia công gỗ và các ngành khác:

Trong ngành công nghiệp gỗ, dao phay CNC được sử dụng để tạo hình, chạm khắc và trang trí trên các sản phẩm gỗ như đồ nội thất, tượng, và các sản phẩm mỹ nghệ. Các công ty sử dụng dao phay CNC đặc biệt cho gỗ (router bits) với các hình dạng đa dạng để tạo ra những sản phẩm có giá trị nghệ thuật cao.

Ngành y tế sử dụng dao phay CNC để sản xuất các thiết bị y tế chính xác như bộ phận giả, implant, và dụng cụ phẫu thuật. Công ty Meditronic Việt Nam sử dụng dao phay CNC siêu nhỏ để gia công các chi tiết y tế với độ chính xác micromet.

Trong ngành công nghiệp năng lượng, dao phay CNC được sử dụng để sản xuất các bộ phận của tuabin gió, pin mặt trời, và các thiết bị năng lượng khác. Các cánh quạt tuabin gió đòi hỏi độ chính xác cao về khí động học, được gia công bằng dao phay 5 trục với đường kính lớn.

Những ứng dụng đa dạng này cho thấy dao phay CNC đã trở thành công cụ không thể thiếu trong việc nâng cao chất lượng sản phẩm và hiệu quả sản xuất trong hầu hết các ngành công nghiệp hiện đại. Sự phát triển không ngừng của công nghệ vật liệu và thiết kế dao phay CNC hứa hẹn sẽ tiếp tục mở rộng phạm vi ứng dụng và nâng cao hiệu suất sản xuất trong tương lai.

Quy trình sử dụng dao phay CNC hiệu quả từ A-Z

Để khai thác tối đa hiệu suất của dao phay CNC và đảm bảo chất lượng sản phẩm cùng tuổi thọ dao, cần tuân thủ một quy trình sử dụng bài bản từ khâu chuẩn bị đến hoàn thiện. Dưới đây là quy trình chi tiết giúp bạn sử dụng dao phay CNC hiệu quả trong môi trường sản xuất công nghiệp.

- Chuẩn bị và lựa chọn dao phay phù hợpBước đầu tiên và quan trọng nhất là lựa chọn đúng dao phay cho công việc cụ thể:

- Phân tích bản vẽ và yêu cầu gia công chi tiết (hình dạng, kích thước, dung sai)

- Xác định vật liệu gia công và độ cứng

- Chọn loại dao phay phù hợp (dao phay ngón, dao phay cầu, dao phay mặt…)

- Xác định kích thước dao (đường kính, chiều dài) dựa trên yêu cầu gia công

- Lựa chọn số lượng me (flutes) phù hợp với vật liệu và chiến lược gia công

- Chọn vật liệu dao và lớp phủ tương thích với vật liệu gia công

Trong giai đoạn này, việc tham khảo ý kiến của nhà cung cấp dao cụ chuyên nghiệp và kinh nghiệm của các chuyên gia CNC sẽ giúp bạn đưa ra lựa chọn tối ưu.

- Kiểm tra và cân chỉnh dao phay trước khi lắp đặtTrước khi lắp dao vào máy CNC, cần thực hiện các bước kiểm tra quan trọng:

- Kiểm tra dao bằng mắt thường để phát hiện các hư hỏng hoặc sứt mẻ

- Đảm bảo dao sạch sẽ, không có dầu mỡ, bụi bẩn hoặc phoi kim loại

- Kiểm tra cán dao và đảm bảo không có ba-via hoặc vết lõm

- Đo đạc và kiểm tra kích thước dao để đảm bảo đúng với yêu cầu

- Nếu sử dụng dao đã qua sử dụng, kiểm tra độ mòn của lưỡi cắt

- Với dao phay modular, kiểm tra các mảnh dao và vít kẹp

Kiểm tra kỹ càng trước khi lắp đặt giúp tránh các sự cố và hư hỏng không mong muốn trong quá trình gia công.

- Lắp đặt dao phay an toàn và chính xác trên máy CNCLắp đặt dao phay đúng cách là yếu tố quan trọng ảnh hưởng đến độ chính xác và tuổi thọ dao:

- Tắt máy hoặc chuyển sang chế độ an toàn trước khi lắp dao

- Vệ sinh ống kẹp (collet) và đầu kẹp (tool holder) thật kỹ

- Đặt dao vào ống kẹp với chiều dài thò ra phù hợp (thường là 2-2.5 lần đường kính dao)

- Siết chặt đều và đúng lực (tham khảo thông số của nhà sản xuất)

- Kiểm tra độ đồng tâm của dao (<0.01mm cho gia công chính xác)

- Đối với dao kẹp nhiệt (heat shrink), sử dụng thiết bị kẹp nhiệt chuyên dụng

- Kiểm tra dao không bị lỏng bằng cách kéo nhẹ

Một số máy CNC hiện đại có hệ thống đo dao tự động, hãy sử dụng chức năng này nếu có để đảm bảo vị trí dao chính xác.

- Thiết lập thông số cắt tối ưu cho từng loại dao và vật liệuThông số cắt đúng sẽ quyết định hiệu quả gia công và tuổi thọ dao:

- Xác định tốc độ cắt (cutting speed) phù hợp với vật liệu và dao

- Tính toán tốc độ quay trục chính (spindle speed – RPM)

- Xác định lượng tiến dao mỗi răng (feed per tooth)

- Tính toán tốc độ tiến dao (feed rate)

- Xác định chiều sâu cắt (depth of cut) và chiều rộng cắt (width of cut)

- Chọn chiến lược nhập dao (entry strategy) phù hợp

- Thiết lập thông số làm mát (nếu có)

Công thức cơ bản:

- Tốc độ quay (RPM) = (Cutting speed × 1000) / (π × Dao diameter)

- Tốc độ tiến dao = RPM × Số lượng me × Feed per tooth

Ví dụ: Với dao phay ngón carbide Ø10mm, 4 me, gia công thép:

- Tốc độ cắt: 100m/phút

- RPM = (100 × 1000) / (3.14 × 10) = 3185 vòng/phút

- Feed per tooth: 0.04mm

- Feed rate = 3185 × 4 × 0.04 = 509mm/phút

- Quy trình gia công và chiến lược di chuyển dao hiệu quảChiến lược gia công hợp lý giúp tối ưu hiệu suất và kéo dài tuổi thọ dao:

- Ưu tiên phay thuận (climb milling) khi có thể

- Sử dụng chiến lược nhập dao an toàn (ramping, helical, pre-drilling)

- Duy trì lượng cắt đều đặn để tránh tải đột ngột lên dao

- Tránh dừng dao trong vật liệu khi đang cắt

- Điều chỉnh chiến lược gia công theo từng giai đoạn (roughing, semi-finishing, finishing)

- Đối với dao phay cầu, duy trì góc tiếp xúc tối ưu (tránh cắt bằng tâm dao)

- Trong gia công 3D phức tạp, ưu tiên đường dao mượt và liên tục

Với dao phay mới, nên bắt đầu với thông số bảo toàn (70-80% giá trị khuyến nghị), sau đó điều chỉnh tăng dần nếu dao và máy hoạt động ổn định.

- Kiểm soát chất lượng trong quá trình gia côngGiám sát quá trình gia công giúp phát hiện và khắc phục vấn đề kịp thời:

- Theo dõi âm thanh và độ rung của máy (tiếng kêu bất thường có thể là dấu hiệu của vấn đề)

- Kiểm tra chất lượng phoi (hình dạng, màu sắc, kích thước)

- Đảm bảo hệ thống làm mát hoạt động hiệu quả

- Kiểm tra kích thước chi tiết sau các công đoạn quan trọng

- Đánh giá chất lượng bề mặt gia công

- Kiểm tra độ mòn dao theo định kỳ

- Có kế hoạch dự phòng dao khi cần thiết

Với các chi tiết có yêu cầu chính xác cao, nên sử dụng hệ thống đo trên máy (on-machine measurement) để kiểm tra kích thước trong quá trình gia công.

- Bảo quản và thay thế dao khi cần thiếtQuản lý dao phay đúng cách giúp tối ưu chi phí và đảm bảo chất lượng gia công:

- Xác định thời điểm cần thay dao dựa trên tiêu chí cụ thể (không phải chờ đến khi dao bị hỏng)

- Tháo dao khỏi máy một cách an toàn và đúng quy trình

- Vệ sinh dao sau khi sử dụng bằng dung dịch tẩy dầu mỡ phù hợp

- Kiểm tra và ghi lại tình trạng dao sau khi sử dụng

- Bảo quản dao trong hộp hoặc tủ chuyên dụng, khô ráo và tránh va đập

- Duy trì hệ thống quản lý dao cụ để theo dõi tuổi thọ và hiệu suất dao

- Mài sắc lại dao nếu có thể và kinh tế

Đối với các dự án lớn, việc thiết lập hệ thống quản lý dao cụ (tool management system) giúp tối ưu hóa việc sử dụng và bảo trì dao phay, tiết kiệm chi phí đáng kể.

Tuân thủ quy trình sử dụng dao phay CNC một cách nghiêm túc không chỉ giúp tăng tuổi thọ dao và chất lượng gia công mà còn đảm bảo an toàn cho người vận hành và thiết bị. Trong môi trường sản xuất chuyên nghiệp, việc xây dựng và tuân thủ các quy trình chuẩn là yếu tố then chốt để đảm bảo chất lượng sản phẩm ổn định và tối ưu hóa chi phí sản xuất.

Bảo trì, tuổi thọ và các lưu ý khi sử dụng dao phay CNC

Dao phay CNC là khoản đầu tư đáng kể trong quá trình sản xuất, do đó việc bảo trì đúng cách và tối ưu hóa tuổi thọ dao có ý nghĩa quan trọng về mặt kinh tế. Hiểu rõ cách đánh giá, bảo quản và kéo dài tuổi thọ dao sẽ giúp doanh nghiệp tiết kiệm chi phí đáng kể và duy trì chất lượng sản phẩm ổn định.

Cách kiểm tra độ mòn và đánh giá tuổi thọ của dao phay:

Việc kiểm tra độ mòn dao phay cần được thực hiện định kỳ để đánh giá chính xác tình trạng và tuổi thọ còn lại. Có nhiều dấu hiệu cho thấy dao phay đã bị mòn và cần được thay thế:

- Kiểm tra bằng mắt thường: Sử dụng kính lúp hoặc kính hiển vi công nghiệp để kiểm tra:

- Mép cắt bị tròn hoặc mòn (không còn sắc)

- Vết sứt mẻ hoặc nứt trên lưỡi cắt

- Lớp phủ bị bong tróc hoặc mòn

- Biến màu do nhiệt độ cao (màu xanh hoặc vàng)

- Đánh giá thông qua chất lượng gia công:

- Chất lượng bề mặt kém (xuất hiện vết dao, độ nhám tăng)

- Kích thước chi tiết không đạt yêu cầu hoặc không ổn định

- Cạnh sắc không đạt yêu cầu (có burr hoặc không sắc)

- Tiếng ồn và độ rung tăng khi gia công

- Đo đạc định lượng:

- Sử dụng thiết bị đo độ mòn chuyên dụng

- Đo lại đường kính dao và so sánh với kích thước ban đầu

- Đánh giá độ mòn vùng sau lưỡi cắt (flank wear) – không nên vượt quá 0.3mm với dao phay thông thường

- Kiểm tra độ mòn vùng mặt cắt (crater wear)

Tuổi thọ của dao phay CNC thường được đo bằng tổng thời gian cắt (phút) hoặc tổng chiều dài đường cắt (mét). Với các loại dao khác nhau, tuổi thọ điển hình như sau:

- Dao HSS: 30-60 phút thời gian cắt (tùy vật liệu)

- Dao carbide không phủ: 60-120 phút thời gian cắt

- Dao carbide phủ: 120-300 phút thời gian cắt

- Dao PCD/CBN: 300-1000 phút thời gian cắt

Phương pháp vệ sinh và bảo quản dao phay đúng kỹ thuật:

Bảo quản dao phay đúng cách sẽ giúp kéo dài tuổi thọ và đảm bảo hiệu suất tối ưu:

- Vệ sinh dao sau mỗi lần sử dụng:

- Loại bỏ dầu và phoi bằng dung dịch tẩy rửa phù hợp (tránh các dung dịch ăn mòn)

- Sử dụng bàn chải mềm để làm sạch rãnh thoát phoi và khe hở

- Với dao carbide, tránh va đập khi vệ sinh do vật liệu dễ vỡ

- Sử dụng khí nén để thổi sạch các rãnh nhỏ

- Không sử dụng các vật liệu cứng (như dao cạo kim loại) để làm sạch dao

- Bảo quản đúng cách:

- Bảo quản trong hộp hoặc tủ chuyên dụng, có vách ngăn riêng biệt

- Môi trường khô ráo, tránh độ ẩm cao (dưới 65%)

- Phủ lớp dầu chống gỉ mỏng cho dao HSS

- Tránh để dao tiếp xúc trực tiếp với nhau

- Sắp xếp có tổ chức theo kích thước và loại dao

- Dán nhãn rõ ràng với thông tin về dao và tình trạng sử dụng

- Quản lý dữ liệu dao cụ:

- Duy trì hệ thống theo dõi tuổi thọ dao

- Ghi lại thông số sử dụng, thời gian cắt, và tình trạng dao

- Sử dụng phần mềm quản lý dao cụ nếu có thể

- Thiết lập kế hoạch thay thế dao định kỳ

Các lỗi thường gặp khi sử dụng dao phay CNC và giải pháp:

Nhận biết và xử lý kịp thời các lỗi sẽ giúp tránh hư hỏng dao và đảm bảo chất lượng gia công:

- Dao bị vỡ hoặc sứt mẻ:

- Nguyên nhân: Tốc độ cắt quá cao, nhập dao không đúng, vật liệu quá cứng, dao bị kẹt

- Giải pháp: Giảm tốc độ cắt, sử dụng chiến lược nhập dao an toàn (ramping/helical), chọn dao phù hợp với vật liệu

- Dao bị rung lắc:

- Nguyên nhân: Tốc độ quay quá cao, chiều dài thò dao quá lớn, gá đặt không chắc

- Giải pháp: Giảm tốc độ quay, giảm chiều dài thò dao, sử dụng ống kẹp chất lượng cao, kiểm tra độ cứng vững của máy

- Dao bị mòn nhanh bất thường:

- Nguyên nhân: Vật liệu dao không phù hợp, làm mát không đủ, thông số cắt quá cao

- Giải pháp: Chọn vật liệu dao và lớp phủ phù hợp, cải thiện hệ thống làm mát, điều chỉnh thông số cắt

- Phoi cuốn vào dao:

- Nguyên nhân: Thoát phoi kém, dung dịch làm mát không đủ, tốc độ cắt không phù hợp

- Giải pháp: Sử dụng dao với rãnh thoát phoi tốt hơn, tăng áp lực dung dịch làm mát, điều chỉnh thông số cắt

- Bề mặt gia công có vết dao rõ rệt:

- Nguyên nhân: Dao bị mòn, tốc độ tiến dao quá cao, độ cứng vững của hệ thống kém

- Giải pháp: Thay dao mới, giảm tốc độ tiến dao, kiểm tra và cải thiện độ cứng vững của máy

Các mẹo kéo dài tuổi thọ dao:

Áp dụng các mẹo sau đây sẽ giúp tối đa hóa tuổi thọ của dao phay CNC:

- Tối ưu tốc độ cắt và chất làm mát:

- Bắt đầu với tốc độ cắt bảo toàn (70-80% khuyến nghị), sau đó điều chỉnh

- Sử dụng dung dịch làm mát phù hợp với vật liệu và loại dao

- Đảm bảo áp lực và lưu lượng làm mát đủ

- Cân nhắc sử dụng MQL (Minimum Quantity Lubrication) với các dao phủ hiện đại

- Chiến lược gia công thông minh:

- Ưu tiên phay thuận (climb milling) khi có thể

- Tránh dừng dao trong vật liệu

- Duy trì lượng cắt đều đặn

- Sử dụng chiến lược nhập dao an toàn

- Trong gia công 3D, tránh sử dụng tâm dao phay cầu (điểm có tốc độ cắt = 0)

- Chọn dao phù hợp từ đầu:

- Không sử dụng dao chất lượng cao cho gia công thô

- Sử dụng dao có hình dạng và lớp phủ phù hợp với ứng dụng

- Chọn dao với số lượng me phù hợp với vật liệu

- Không sử dụng dao có chiều dài quá mức cần thiết

- Chuẩn bị phôi và điều kiện gia công:

- Loại bỏ lớp vỏ đúc, gỉ hoặc cặn trên bề mặt phôi

- Đảm bảo phôi được gá đặt chắc chắn

- Khử ứng suất phôi trước khi gia công (nếu cần)

- Đảm bảo máy CNC có độ cứng vững tốt

Thời điểm cần thay thế dao để đảm bảo chất lượng sản phẩm:

Việc thay thế dao phay đúng thời điểm không chỉ đảm bảo chất lượng sản phẩm mà còn bảo vệ máy CNC và tối ưu chi phí:

- Các tiêu chí để quyết định thay dao:

- Độ mòn vùng sau lưỡi cắt vượt quá giới hạn (thường là 0.3mm)

- Chất lượng bề mặt không đạt yêu cầu

- Kích thước chi tiết ra ngoài dung sai cho phép

- Tiếng ồn và rung động tăng đáng kể

- Công suất tiêu thụ của máy tăng (thường trên 10-15%)

- Phoi bất thường (hình dạng, màu sắc)

- Xây dựng lịch trình thay dao chủ động:

- Thay dao theo thời gian cắt đã xác định

- Đối với sản xuất hàng loạt, thay dao theo số lượng chi tiết đã gia công

- Sử dụng hệ thống giám sát công cụ (tool monitoring system) nếu có

- Thay dao trước khi bắt đầu các công đoạn gia công tinh quan trọng

- Kế hoạch luân chuyển dao:

- Sử dụng dao mòn nhẹ cho các công đoạn thô

- Chỉ sử dụng dao mới cho các công đoạn gia công tinh và chi tiết quan trọng

- Cân nhắc mài sắc lại dao (đối với dao HSS và một số loại dao carbide lớn)

Bảo trì đúng cách và quản lý hiệu quả tuổi thọ dao phay CNC là yếu tố quan trọng giúp doanh nghiệp cơ khí tối ưu hóa chi phí sản xuất và đảm bảo chất lượng sản phẩm ổn định. Đặc biệt trong bối cảnh cạnh tranh cao và yêu cầu chất lượng ngày càng khắt khe, việc áp dụng các phương pháp quản lý dao cụ chuyên nghiệp sẽ mang lại lợi thế cạnh tranh đáng kể cho doanh nghiệp.

Nên mua dao phay CNC ở đâu?

Việc lựa chọn nhà cung cấp dao phay CNC uy tín là yếu tố quan trọng để đảm bảo chất lượng sản phẩm, dịch vụ hậu mãi và giá trị đồng tiền hợp lý. Dưới đây là phân tích chi tiết về các địa chỉ uy tín cung cấp dao phay CNC tại Việt Nam, giúp bạn đưa ra quyết định sáng suốt cho doanh nghiệp.

Tiêu chí chọn nhà cung cấp dao phay CNC uy tín:

Trước khi đi vào danh sách cụ thể, chúng ta cần hiểu rõ những tiêu chí quan trọng khi lựa chọn nhà cung cấp dao phay CNC:

- Độ uy tín và kinh nghiệm: Thời gian hoạt động trong ngành, phản hồi từ khách hàng, danh tiếng trên thị trường.

- Chất lượng sản phẩm: Cung cấp dao phay chính hãng, có nguồn gốc xuất xứ rõ ràng, đảm bảo hiệu suất và độ bền.

- Đa dạng sản phẩm: Khả năng cung cấp nhiều loại dao phay khác nhau để đáp ứng đa dạng nhu cầu gia công.

- Dịch vụ kỹ thuật: Hỗ trợ tư vấn kỹ thuật chuyên nghiệp, giải đáp thắc mắc, đề xuất giải pháp phù hợp.

- Chính sách bảo hành: Điều khoản bảo hành rõ ràng, thời gian bảo hành hợp lý, quy trình xử lý nhanh chóng.

- Giá cả hợp lý: Giá thành cạnh tranh, tương xứng với chất lượng sản phẩm.

- Thời gian giao hàng: Khả năng cung cấp nhanh chóng, đáp ứng nhu cầu sản xuất kịp thời.

- Chính sách hậu mãi: Dịch vụ sau bán hàng tốt, hỗ trợ khách hàng lâu dài.

Giới thiệu Công ty TNHH dụng cụ cắt Nam Dương (Namduongtool) và ưu điểm nổi bật:

Công ty TNHH dụng cụ cắt Nam Dương (Namduongtool) là nhà cung cấp chuyên nghiệp dụng cụ cắt kim loại và phụ kiện máy gia công cơ khí hàng đầu tại Việt Nam. Với hơn 10 năm kinh nghiệm (từ 2011), Nam Dương đã xây dựng được uy tín vững chắc và trở thành đối tác tin cậy của nhiều doanh nghiệp cơ khí trong và ngoài nước.

Mua dao phay CNC từ các đơn vị chính hãng, uy tín như Nam Dương mang lại nhiều lợi ích thiết thực:

- Đảm bảo chất lượng sản phẩm: Dao phay chính hãng có chất lượng đồng đều, hiệu suất ổn định và tuổi thọ cao, giúp đảm bảo chất lượng gia công.

- Tiết kiệm chi phí dài hạn: Mặc dù chi phí ban đầu có thể cao hơn, dao phay chính hãng có tuổi thọ dài hơn và hiệu suất cao hơn, giúp tiết kiệm chi phí trong dài hạn.

- Được hỗ trợ kỹ thuật chuyên nghiệp: Nhà cung cấp uy tín như Nam Dương không chỉ bán sản phẩm mà còn cung cấp tư vấn kỹ thuật chuyên sâu, giúp tối ưu hóa quá trình gia công.

- Chính sách bảo hành đáng tin cậy: Sản phẩm mua từ đơn vị chính hãng được bảo hành rõ ràng, giúp khách hàng yên tâm sử dụng.

- Cập nhật công nghệ mới: Các nhà phân phối chính hãng thường được cập nhật sớm về các sản phẩm và công nghệ mới từ nhà sản xuất, giúp khách hàng tiếp cận các giải pháp gia công tiên tiến.

Các thương hiệu dao phay CNC chất lượng cao được Namduongtool phân phối:

Namduongtool là đại lý phân phối chính thức của nhiều thương hiệu dao phay CNC uy tín, bao gồm:

- ZCC.CT: Thương hiệu dao cắt số 1 của Trung Quốc, được biết đến với chất lượng ổn định, giá thành hợp lý và đa dạng sản phẩm. ZCC.CT đặc biệt mạnh về dao phay carbide solid và dao phay gắn mảnh.

- VERTEX: Thương hiệu Đài Loan nổi tiếng với các sản phẩm phụ kiện máy CNC chất lượng cao, bao gồm dao phay và các giải pháp gá đặt.

Lựa chọn nhà cung cấp dao phay CNC uy tín là yếu tố quan trọng giúp doanh nghiệp đảm bảo chất lượng sản phẩm, tối ưu hóa chi phí sản xuất và nâng cao năng suất. Với những ưu điểm vượt trội về chất lượng sản phẩm, dịch vụ kỹ thuật và chính sách hậu mãi, Công ty TNHH dụng cụ cắt Nam Dương (Namduongtool) xứng đáng là lựa chọn hàng đầu cho các doanh nghiệp cơ khí tại Việt Nam.

Các dòng sản phẩm dao phay CNC chính hãng Namduongtool phân phối

Nam Dương là đại lý phân phối chính thức của nhiều thương hiệu dao phay CNC uy tín trên thế giới, đảm bảo cung cấp sản phẩm chính hãng, chất lượng cao cho khách hàng. Danh mục sản phẩm dao phay CNC của Nam Dương bao gồm:

- Dao phay ngón (End Mills):

- Dao phay ngón carbide 2-12 me, đường kính từ 0.2mm đến 25mm

- Dao phay ngón HSS và HSS-Co cho ứng dụng tiêu chuẩn

- Dao phay ngón dài (long reach) cho gia công hốc sâu

- Dao phay ngón mini và micro cho chi tiết nhỏ

- Dao phay cầu (Ball Nose End Mills):

- Dao phay cầu carbide 2-6 me, đường kính từ 0.5mm đến 25mm

- Dao phay cầu cổ dài cho gia công khuôn mẫu

- Dao phay cầu taper cho gia công 5 trục

- Dao phay bán cầu (bull nose) các loại

- Dao phay mặt đầu (Face Mills):

- Dao phay mặt gắn mảnh carbide đường kính 16mm đến 200mm

- Dao phay mặt góc 45°, 60°, 75° và 90°

- Mảnh dao (inserts) chất lượng cao nhiều loại

- Dao phay chuyên dụng:

- Dao phay rãnh T (T-slot cutters)

- Dao phay vát mép (chamfer mills)

- Dao phay đuôi én (dovetail cutters)

- Dao phay modular và dao phay đặc biệt theo yêu cầu

Nam Dương tự hào là đại lý phân phối chính thức của các thương hiệu nổi tiếng như:

- ZCC.CT: Thương hiệu hàng đầu về dao cụ carbide, nổi tiếng với chất lượng ổn định và giá thành hợp lý

- VERTEX: Nhà sản xuất phụ kiện máy CNC và dao phay chất lượng cao từ Đài Loan

Chính sách bảo hành, hỗ trợ kỹ thuật và dịch vụ khách hàng

Nam Dương không chỉ là nhà cung cấp sản phẩm mà còn là đối tác đồng hành cùng khách hàng trong suốt quá trình sử dụng, với các chính sách và dịch vụ chuyên nghiệp:

- Chính sách bảo hành rõ ràng:

- Bảo hành 6-12 tháng cho dao phay CNC (tùy theo dòng sản phẩm)

- Đổi mới 100% trong vòng 7 ngày nếu phát hiện lỗi từ nhà sản xuất

- Quy trình xử lý bảo hành nhanh chóng, minh bạch

- Dịch vụ hỗ trợ kỹ thuật chuyên nghiệp:

- Đội ngũ kỹ sư giàu kinh nghiệm tư vấn lựa chọn dao phay phù hợp

- Hỗ trợ tính toán thông số cắt tối ưu

- Tư vấn chiến lược gia công hiệu quả

- Hỗ trợ xử lý sự cố kỹ thuật 24/7

- Tư vấn tại nhà máy cho các dự án lớn

- Dịch vụ khách hàng tận tâm:

- Giao hàng nhanh chóng trong vòng 24-48 giờ

- Đặt hàng thuận tiện qua điện thoại, email hoặc website

- Chính sách đổi trả linh hoạt

- Chương trình khách hàng thân thiết với nhiều ưu đãi

- Dịch vụ đào tạo và tư vấn chuyên sâu:

- Tổ chức các buổi đào tạo kỹ thuật cho khách hàng

- Cung cấp tài liệu kỹ thuật và hướng dẫn sử dụng chi tiết

- Tư vấn giải pháp tối ưu hóa quy trình sản xuất

Thông tin liên hệ và kênh mua hàng chính thức

Để đảm bảo mua được sản phẩm chính hãng và nhận được dịch vụ tốt nhất, khách hàng có thể liên hệ với Nam Dương qua các kênh chính thức sau:

Công ty TNHH dụng cụ cắt Nam Dương (Namduongtool)

- Địa chỉ: Số 12 ngõ 22 Phạm Thận Duật, phường Phú Diễn, thành phố Hà Nội

- Website: https://namduongtool.com/

- Hotline: 0911066515

- Email: [email protected]

- Giờ làm việc: Thứ 2 – Thứ 6 (8:00 – 17:30), Thứ 7 (8:00 – 12:00)

Khách hàng có thể mua hàng trực tiếp tại showroom, đặt hàng qua điện thoại, email, hoặc đặt hàng online qua website chính thức. Nam Dương cũng cung cấp dịch vụ tư vấn và báo giá miễn phí, giúp khách hàng lựa chọn sản phẩm phù hợp nhất với nhu cầu và ngân sách.

Với kinh nghiệm lâu năm trong lĩnh vực dụng cụ cắt gọt kim loại, cùng cam kết mang đến sản phẩm chính hãng, chất lượng cao và dịch vụ chuyên nghiệp, Công ty TNHH dụng cụ cắt Nam Dương xứng đáng là địa chỉ tin cậy cho mọi nhu cầu về dao phay CNC và dụng cụ cắt kim loại tại Việt Nam.

Bảng thuật ngữ chuyên ngành song ngữ về dao phay CNC

Để giúp người đọc dễ dàng tìm hiểu và tra cứu thông tin về dao phay CNC, dưới đây là bảng thuật ngữ chuyên ngành song ngữ Việt-Anh với các khái niệm quan trọng trong lĩnh vực này:

| Thuật ngữ tiếng Việt | Thuật ngữ tiếng Anh | Giải thích ngắn gọn |

|---|---|---|

| Dao phay CNC | CNC Milling Cutter | Công cụ cắt đa lưỡi được sử dụng trên máy phay điều khiển số |

| Dao phay ngón | End Mill | Dao phay có lưỡi cắt ở đầu và thân dao, dùng để phay rãnh, phay biên, phay chìm |

| Dao phay cầu | Ball Nose End Mill | Dao phay có đầu hình bán cầu, dùng để gia công bề mặt 3D, khuôn mẫu |

| Dao phay mặt đầu | Face Mill | Dao phay có nhiều lưỡi cắt, dùng để gia công mặt phẳng rộng |

| Dao phay rãnh T | T-Slot Cutter | Dao phay chuyên dụng để tạo rãnh hình chữ T |

| Dao phay vát mép | Chamfer Mill | Dao phay có đầu vát góc, dùng để tạo mép vát, khử cạnh sắc |

| Dao phay đuôi én | Dovetail Cutter | Dao phay có hình dạng như đuôi chim, dùng để tạo rãnh khớp nối |

| Dao phay ghép | Slotting Cutter | Dao phay dạng đĩa, dùng để cắt rãnh hẹp và sâu |

| Dao phay modular | Modular Mill | Dao phay có thể thay được lưỡi cắt |

| Me dao | Flute | Rãnh xoắn trên thân dao, nơi phoi di chuyển khi cắt |

| Số me | Number of Flutes | Số lượng rãnh thoát phoi trên dao phay |

| Góc xoắn | Helix Angle | Góc nghiêng của rãnh thoát phoi so với trục dao |

| Góc cắt chính | Rake Angle | Góc giữa mặt cắt và đường vuông góc với bề mặt cắt |

| Góc thoát | Relief Angle | Góc giữa mặt sau lưỡi cắt và tiếp tuyến của bề mặt cắt |

| Cán dao | Shank | Phần của dao được gắn vào máy phay |

| Lưỡi cắt | Cutting Edge | Phần sắc của dao tiếp xúc trực tiếp với vật liệu |

| Đường kính cắt | Cutting Diameter | Đường kính của dao phay tại vùng cắt |

| Chiều dài cắt | Cutting Length | Chiều dài phần có lưỡi cắt trên dao |

| Tổng chiều dài | Overall Length | Tổng chiều dài của dao phay |

| Thép gió | High Speed Steel (HSS) | Loại thép hợp kim dùng làm dao phay, chịu được tốc độ cắt cao |

| Carbide | Carbide | Hợp kim cứng từ vonfram và coban, dùng làm dao phay hiệu suất cao |

| Phủ TiN | TiN Coating | Lớp phủ Titanium Nitride, màu vàng, tăng độ cứng và chống mài mòn |

| Phủ TiAlN | TiAlN Coating | Lớp phủ Titanium Aluminum Nitride, màu tím-đen, chịu nhiệt tốt |

| Phủ kim cương | Diamond Coating | Lớp phủ kim cương, cực kỳ cứng, dùng cho vật liệu không chứa sắt |

| Phay thuận | Climb Milling | Phương pháp phay với chiều quay dao cùng chiều tiến dao |

| Phay nghịch | Conventional Milling | Phương pháp phay với chiều quay dao ngược chiều tiến dao |

| Tốc độ cắt | Cutting Speed | Tốc độ tương đối giữa lưỡi cắt và vật liệu, đơn vị m/phút |