Dao Phay Phá Thô Hợp Kim - Nam Dương Tool

Có thể bạn quan tâm

Dao phay phá thô là gì? Định nghĩa và vai trò trong gia công cơ khí

Định nghĩa chính xác về dao phay phá thô

Dao phay phá thô (tiếng Anh: roughing end mill hoặc corrugated edges end mill) là loại dụng cụ cắt chuyên dụng được thiết kế với lưỡi cắt dạng răng cưa hoặc răng gợn sóng, nhằm mục đích loại bỏ lượng lớn vật liệu trong thời gian ngắn ở giai đoạn đầu của quy trình gia công cơ khí. Đặc trưng nhận dạng cơ bản của dao phay phá thô chính là hình dạng răng cưa đặc biệt trên bề mặt dao, khác biệt so với dao phay thông thường với lưỡi cắt thẳng.

Tên gọi “phá thô” xuất phát từ chức năng chính của loại dao này: phá bỏ phần vật liệu thô ban đầu để tạo hình dáng cơ bản cho sản phẩm. Dao phay phá thô đứng ở vị trí đầu tiên trong chuỗi gia công cơ khí, trước khi sử dụng các loại dao tinh để hoàn thiện chi tiết với độ chính xác cao. Công cụ này cho phép tiết kiệm đáng kể thời gian và chi phí trong quy trình sản xuất.

Mục lục

- Dao phay phá thô là gì? Định nghĩa và vai trò trong gia công cơ khí

- Định nghĩa chính xác về dao phay phá thô

- Vai trò và tầm quan trọng trong quy trình gia công

- Cấu tạo và đặc điểm của dao phay phá thô

- Cấu tạo chi tiết các bộ phận

- Các loại dao phay phá thô phổ biến trên thị trường

- Nguyên lý hoạt động và cơ chế cắt gọt

- Nguyên lý hoạt động của dao phay phá thô

- So sánh với cơ chế cắt của các loại dao phay khác

- Ứng dụng và công dụng của dao phay phá thô

- Công dụng chính trong gia công cơ khí

- Ưu điểm và hạn chế khi sử dụng dao phay phá thô

- Dao phay phá thô thông dụng GM-4W của ZCC.CT

- Thông số kỹ thuật và đặc điểm nổi bật

- Ứng dụng và hướng dẫn sử dụng hiệu quả

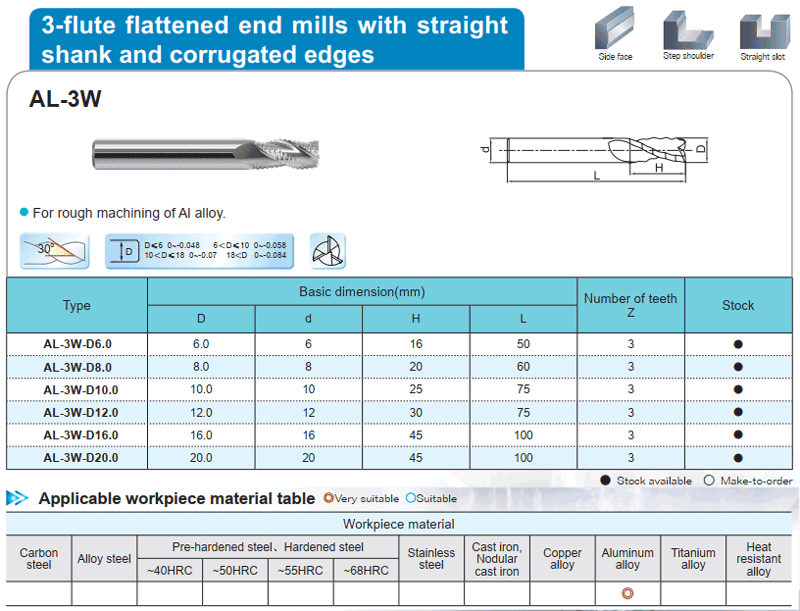

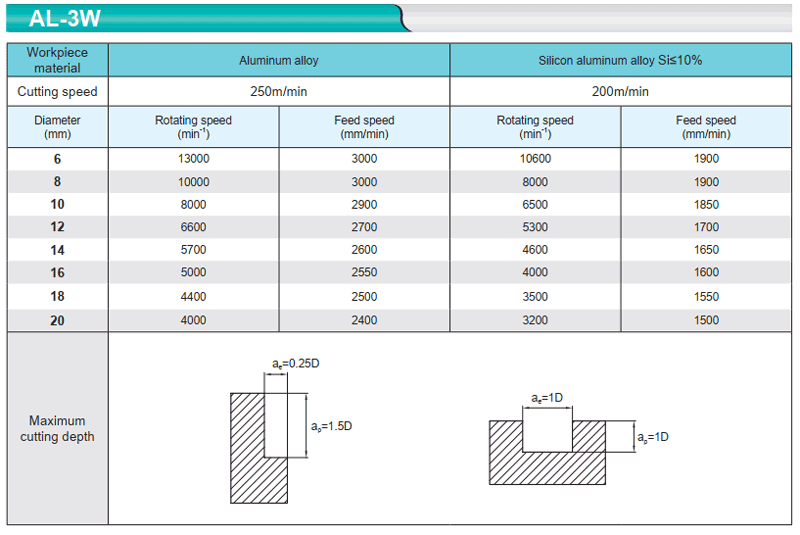

- Dao phay phá thô gia công nhôm AL-3W của ZCC.CT

- Thông số kỹ thuật và đặc điểm chuyên dụng cho nhôm

- Ứng dụng và hướng dẫn sử dụng trong gia công nhôm

- So sánh dao phay GM-4W và AL-3W: Khi nào sử dụng loại nào?

- Bảng so sánh chi tiết giữa hai loại dao phay

- Hướng dẫn lựa chọn đúng dao phay theo ứng dụng

- Hướng dẫn sử dụng dao phay phá thô an toàn và hiệu quả

- Chuẩn bị và thiết lập thông số gia công

- Bảo quản và kéo dài tuổi thọ dao phay phá thô

- Mẹo và lưu ý khi sử dụng dao phay phá thô

- Mẹo tối ưu hóa hiệu suất gia công

- Các lỗi thường gặp và cách khắc phục

- Câu hỏi thường gặp về dao phay phá thô

- Câu hỏi về đặc điểm và lựa chọn dao phay phá thô

- Câu hỏi về sử dụng và bảo quản

- Kết luận: Vai trò của dao phay phá thô trong ngành công nghiệp cơ khí hiện đại

Vai trò và tầm quan trọng trong quy trình gia công

Dao phay phá thô đóng vai trò then chốt trong quy trình gia công cơ khí hiện đại, đặc biệt trong giai đoạn đầu của quá trình sản xuất. Vai trò này không thể thay thế bởi bất kỳ công cụ nào khác nhờ những ưu điểm vượt trội sau:

Dao phay phá thô mang lại nhiều lợi ích đáng kể trong chuỗi sản xuất cơ khí:

- Tăng hiệu suất gia công: Loại bỏ tới 70-80% vật liệu thô ban đầu trong thời gian ngắn, nhanh hơn 3-4 lần so với dao phay thông thường.

- Giảm áp lực lên máy: Phân bố lực cắt đều trên nhiều lưỡi cắt, giảm tải cho trục chính và động cơ máy.

- Kéo dài tuổi thọ dụng cụ: Giảm ma sát và nhiệt độ tạo ra khi cắt, bảo vệ lưỡi dao khỏi hao mòn sớm.

Dao phay phá thô được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất công nghiệp, từ gia công khuôn mẫu, sản xuất linh kiện ô tô, máy bay đến chế tạo máy móc và thiết bị y tế. Khả năng loại bỏ lượng vật liệu lớn nhanh chóng giúp dao phay phá thô trở thành lựa chọn hiệu quả trong các quy trình sản xuất hàng loạt và gia công các chi tiết phức tạp.

So với các phương pháp gia công truyền thống, dao phay phá thô cho phép tăng năng suất lên tới 40-60%, đồng thời giảm đáng kể thời gian ngừng máy do phải thay dao hoặc xử lý sự cố kẹt phoi.

Cấu tạo và đặc điểm của dao phay phá thô

Cấu tạo chi tiết các bộ phận

Dao phay phá thô có cấu trúc tinh vi và được thiết kế đặc biệt để đáp ứng yêu cầu gia công phá thô hiệu quả. Mỗi bộ phận đều có vai trò riêng, góp phần tạo nên hiệu suất vượt trội của công cụ này.

| Bộ phận | Mô tả chi tiết |

|---|---|

| Phần cắt | Phần quan trọng nhất, có dạng răng cưa/gợn sóng với góc cắt từ 10-15°, tạo khả năng loại bỏ vật liệu hiệu quả |

| Thân dao | Kết nối phần cắt và cán dao, có đường kính từ 4-32mm, thường có rãnh xoắn với góc 30-45° |

| Cán dao | Phần để gắn vào máy, có thể là cán thẳng hoặc cán côn, với đường kính chuẩn |

| Rãnh thoát phoi | Thiết kế rãnh lớn và sâu hơn dao thông thường, giúp thoát phoi hiệu quả |

| Lõi dao | Phần trung tâm với đường kính lớn hơn dao thông thường, tăng độ cứng và chống rung |

Đặc điểm nổi bật nhất của dao phay phá thô là lưỡi cắt răng cưa hoặc gợn sóng đặc trưng. Thiết kế này cho phép phân chia phoi thành nhiều mảnh nhỏ, giúp thoát phoi tốt hơn và giảm nhiệt độ sinh ra khi cắt. Góc xoắn thường trong khoảng 30-45°, tùy thuộc vào ứng dụng và loại vật liệu gia công.

Rãnh thoát phoi được thiết kế đặc biệt với kích thước lớn hơn và sâu hơn so với dao phay thông thường. Điều này giúp đẩy phoi ra khỏi vùng cắt nhanh chóng, tránh tình trạng tắc phoi và giảm ma sát trong quá trình cắt. Nhiều mẫu dao phay phá thô còn được trang bị hệ thống chống rung với cấu trúc lõi dao cứng và biên dạng lưỡi cắt đặc biệt.

Vật liệu chế tạo dao phay phá thô thường là thép gió HSS (High Speed Steel) hoặc hợp kim cứng carbide. Đối với các ứng dụng đòi hỏi hiệu suất cao, dao phay carbide thường được ưu tiên nhờ khả năng chịu nhiệt và độ bền cao hơn. Các loại dao cao cấp còn được phủ lớp bảo vệ như TiN, TiAlN để tăng độ cứng bề mặt, giảm ma sát và kéo dài tuổi thọ.

Các loại dao phay phá thô phổ biến trên thị trường

Dao phay phá thô có nhiều loại với đặc điểm kỹ thuật khác nhau, phù hợp cho từng mục đích gia công cụ thể. Việc hiểu rõ sự khác biệt giữa các loại dao phay phá thô sẽ giúp lựa chọn công cụ phù hợp nhất cho công việc.

| Tiêu chí phân loại | Các loại dao phay phá thô |

|---|---|

| Theo số lưỡi cắt/răng | 2 răng: Thoát phoi tốt nhất, dùng cho vật liệu mềm 3 răng: Cân bằng giữa tốc độ và độ bền, phổ biến cho nhôm 4 răng: Độ cứng cao, phổ biến cho thép 6 răng: Bền nhất, dùng cho vật liệu cứng |

| Theo góc xoắn | Góc xoắn 30°: Thoát phoi tốt, dùng cho nhôm và hợp kim nhẹ Góc xoắn 35-40°: Đa năng, phù hợp nhiều loại vật liệu Góc xoắn 45°: Độ bền cao, dùng cho vật liệu cứng |

| Theo vật liệu | HSS: Giá thành rẻ, linh hoạt, dễ mài sắc lại Carbide: Độ cứng cao, tuổi thọ dài, khả năng chịu nhiệt tốt Carbide phủ TiN: Giảm ma sát, tăng độ cứng bề mặt Carbide phủ TiAlN: Chịu nhiệt độ cao, phù hợp gia công khô |

| Theo ứng dụng | Dao phá thô cho thép: Răng cưa đặc biệt, góc xoắn lớn Dao phá thô cho nhôm: Góc xoắn nhỏ, rãnh thoát phoi lớn Dao phá thô cho inox: Lưỡi cắt đặc biệt chống dính Dao phá thô đa năng: Thiết kế cân bằng cho nhiều vật liệu |

Việc lựa chọn dao phay phá thô phù hợp dựa trên nhiều yếu tố, trong đó quan trọng nhất là loại vật liệu cần gia công. Ví dụ, khi gia công nhôm và hợp kim nhôm, nên chọn dao có góc xoắn thấp (30°) và số lưỡi cắt ít (2-3 răng) để tránh tình trạng dính phoi. Ngược lại, đối với thép cứng và gang, dao phay có góc xoắn lớn (40-45°) và nhiều lưỡi cắt (4-6 răng) sẽ mang lại hiệu quả tốt hơn.

Đối với gia công tốc độ cao, dao phay carbide phủ TiAlN thường là lựa chọn tối ưu nhờ khả năng chịu nhiệt độ cao (lên đến 900°C) và độ cứng vượt trội. Tuy nhiên, đối với xưởng sản xuất nhỏ hoặc công việc đơn giản, dao phay HSS với giá thành thấp hơn vẫn là lựa chọn kinh tế và hiệu quả.

Nguyên lý hoạt động và cơ chế cắt gọt

Nguyên lý hoạt động của dao phay phá thô

Dao phay phá thô hoạt động theo một nguyên lý độc đáo, khác biệt so với dao phay thông thường, giúp tối ưu hóa quá trình loại bỏ vật liệu trong giai đoạn gia công thô. Hiểu rõ cơ chế này giúp người vận hành có thể khai thác tối đa hiệu suất của công cụ.

Cơ chế cắt của dao phay phá thô dựa trên thiết kế răng cưa/gợn sóng đặc trưng. Khi dao quay, mỗi răng cưa tạo ra hiệu ứng “cắt gián đoạn”, phá vỡ vật liệu thành nhiều mảnh nhỏ thay vì tạo ra phoi dài liên tục như dao phay thông thường. Điều này mang lại những ưu điểm vượt trội:

- Giảm lực cắt tức thời lên từng lưỡi cắt, phân bố đều áp lực lên toàn bộ dao.

- Tạo ra phoi ngắn, vụn dễ thoát ra khỏi vùng cắt.

- Giảm nhiệt độ sinh ra do ma sát trong quá trình cắt.

- Tăng khả năng chống rung, cho phép gia công với chiều sâu cắt lớn.

Trong quá trình hoạt động, dao phay phá thô thực hiện đồng thời hai chuyển động: quay quanh trục của dao và chuyển động tịnh tiến theo hướng gia công. Khi dao quay, các răng cưa lần lượt tiếp xúc với vật liệu, cắt bỏ từng lớp vật liệu nhỏ. Thiết kế đặc biệt của rãnh thoát phoi giúp đẩy phoi ra khỏi vùng cắt nhanh chóng, tránh tình trạng tắc nghẽn.

So với dao phay thông thường, dao phay phá thô có thể đạt hiệu suất cắt cao hơn 30-50% trong giai đoạn gia công thô, đồng thời tạo ra ít rung động hơn khi gia công ở chiều sâu lớn. Điều này cho phép tăng tốc độ tiến dao và chiều sâu cắt, giúp rút ngắn thời gian gia công tổng thể.

So sánh với cơ chế cắt của các loại dao phay khác

Để hiểu rõ ưu điểm đặc biệt của dao phay phá thô, cần so sánh cơ chế cắt của nó với các loại dao phay khác phổ biến trong ngành công nghiệp cơ khí. Mỗi loại dao có đặc điểm riêng, phù hợp cho từng giai đoạn trong quy trình gia công.

| Đặc điểm | Dao phay phá thô | Dao phay ngón thông thường | Dao phay tinh |

|---|---|---|---|

| Hình dạng lưỡi cắt | Răng cưa/gợn sóng | Lưỡi thẳng, đều | Lưỡi thẳng, mịn |

| Số lượng răng | Ít (2-6 răng) | Trung bình (2-4 răng) | Nhiều (4-8 răng) |

| Góc xoắn | 30-45° | 30° | 30-50° |

| Cơ chế tạo phoi | Phoi ngắn, vụn | Phoi dài, xoắn | Phoi mỏng, nhỏ |

| Khả năng thoát phoi | Rất tốt | Trung bình | Kém (với phoi mỏng) |

| Lực cắt | Phân bố đều, giảm tải | Tập trung, có thể cao | Thấp, đều |

| Độ rung | Thấp | Cao với chiều sâu lớn | Rất thấp |

| Chất lượng bề mặt | Thô (Ra>3.2μm) | Trung bình (Ra=1.6-3.2μm) | Mịn (Ra<0.8μm) |

| Tốc độ loại bỏ vật liệu | Rất cao | Trung bình | Thấp |

Dao phay phá thô khác biệt cơ bản so với dao phay ngón thông thường ở thiết kế lưỡi cắt. Trong khi dao phay ngón có lưỡi cắt thẳng và đều, dao phay phá thô có lưỡi cắt dạng răng cưa hoặc gợn sóng. Điều này tạo ra sự khác biệt lớn về cơ chế cắt: dao phay ngón cắt liên tục tạo ra phoi dài, trong khi dao phay phá thô tạo ra phoi ngắn, vụn.

So với dao phay tinh, dao phay phá thô có cơ chế hoàn toàn ngược lại. Dao phay tinh được thiết kế để loại bỏ lượng vật liệu nhỏ với độ chính xác cao, tạo ra bề mặt mịn. Chúng thường có nhiều lưỡi cắt (4-8 răng) với biên dạng sắc nét và góc xoắn lớn. Ngược lại, dao phay phá thô tối ưu hóa cho việc loại bỏ lượng lớn vật liệu nhanh chóng mà không quan tâm nhiều đến chất lượng bề mặt.

Về mặt ứng dụng, dao phay phá thô thích hợp cho giai đoạn đầu của quy trình gia công, khi cần loại bỏ lượng lớn vật liệu thô. Dao phay ngón thông thường phù hợp cho các công đoạn gia công bán tinh, còn dao phay tinh dùng cho công đoạn cuối cùng để tạo ra bề mặt hoàn thiện với độ chính xác cao.

Ứng dụng và công dụng của dao phay phá thô

Công dụng chính trong gia công cơ khí

Dao phay phá thô đóng vai trò then chốt trong ngành công nghiệp cơ khí hiện đại với nhiều công dụng ưu việt. Hiểu rõ những công dụng này giúp kỹ sư và người vận hành tối ưu hóa quy trình sản xuất, nâng cao hiệu quả và giảm chi phí.

Công dụng nổi bật nhất của dao phay phá thô là khả năng loại bỏ nhanh chóng lượng lớn vật liệu trong thời gian ngắn. Với thiết kế lưỡi cắt dạng răng cưa đặc biệt, dao có thể loại bỏ tới 70-80% thể tích vật liệu thô ban đầu, tạo ra hình dạng cơ bản của sản phẩm. Điều này đặc biệt quan trọng trong các quy trình gia công từ phôi đặc, giúp tiết kiệm đáng kể thời gian gia công tổng thể.

Dao phay phá thô có khả năng gia công đa dạng các loại vật liệu, từ kim loại mềm như nhôm, đồng đến các vật liệu cứng như thép công cụ, thép không gỉ và gang. Với lựa chọn phù hợp về vật liệu dao và thông số cắt, dao phay phá thô có thể gia công hiệu quả vật liệu có độ cứng lên tới 55HRC. Điều này mở rộng phạm vi ứng dụng của công cụ trong nhiều ngành công nghiệp khác nhau.

Các ứng dụng tiêu biểu của dao phay phá thô bao gồm:

- Gia công khuôn mẫu: loại bỏ vật liệu thô nhanh chóng để tạo hình dáng cơ bản của khuôn.

- Sản xuất linh kiện cơ khí: gia công các chi tiết máy, khung, vỏ từ phôi đặc.

- Công nghiệp ô tô: sản xuất các bộ phận động cơ, hệ thống truyền động.

- Công nghiệp hàng không: gia công các chi tiết từ hợp kim nhôm, titan.

- Công nghiệp y tế: sản xuất các bộ phận cấy ghép, dụng cụ phẫu thuật.

Một công dụng quan trọng khác của dao phay phá thô là tạo phôi thô cho các công đoạn gia công tinh tiếp theo. Bằng cách loại bỏ phần lớn vật liệu thừa, dao phay phá thô giúp giảm tải cho các dao gia công tinh, kéo dài tuổi thọ của chúng và nâng cao chất lượng bề mặt cuối cùng. Trong quy trình sản xuất tối ưu, việc kết hợp giữa dao phay phá thô và dao gia công tinh có thể giảm thời gian gia công tổng thể tới 40-60%.

Ưu điểm và hạn chế khi sử dụng dao phay phá thô

Dao phay phá thô, như mọi công cụ gia công, đều có những ưu điểm nổi bật và hạn chế nhất định. Hiểu rõ cả hai mặt này giúp người dùng có thể đưa ra quyết định đúng đắn về việc sử dụng dao phay phá thô trong quy trình sản xuất của mình.

| Ưu điểm | Hạn chế |

|---|---|

| Tốc độ gia công nhanh: loại bỏ lượng lớn vật liệu trong thời gian ngắn, nhanh hơn 3-4 lần so với dao phay thông thường | Độ chính xác thấp: không phù hợp cho gia công tinh, độ chính xác kích thước chỉ đạt ±0.1mm |

| Hiệu suất cao: có thể gia công với chiều sâu cắt lớn (tới 1-1.5D), chiều rộng cắt lớn | Chất lượng bề mặt thô: tạo ra bề mặt thô (Ra>3.2μm), cần gia công tinh tiếp theo |

| Thoát phoi tốt: thiết kế răng cưa và rãnh thoát phoi lớn giúp thoát phoi hiệu quả, giảm kẹt phoi | Tiếng ồn lớn: tạo ra tiếng ồn cao hơn dao phay thông thường do cơ chế cắt đặc biệt |

| Giảm rung động: phân bố lực cắt đều, giảm rung khi gia công ở chiều sâu lớn | Chi phí cao hơn: giá thành dao phay phá thô thường cao hơn 20-30% so với dao phay thông thường cùng kích thước |

| Giảm nhiệt: tạo phoi ngắn, giảm nhiệt độ sinh ra, kéo dài tuổi thọ dao | Yêu cầu công suất máy cao: cần máy phay mạnh để phát huy hiệu quả tối đa |

| Tiết kiệm thời gian: rút ngắn thời gian gia công tổng thể tới 40-60% | Không phù hợp cho chi tiết nhỏ: khó khăn khi gia công các chi tiết có kích thước nhỏ, cần độ chính xác cao |

| Tính kinh tế: giảm chi phí sản xuất tổng thể nhờ thời gian gia công ngắn | Đòi hỏi kỹ thuật: cần có kiến thức và kinh nghiệm để lựa chọn thông số cắt phù hợp |

Về mặt kinh tế, mặc dù chi phí ban đầu của dao phay phá thô cao hơn dao phay thông thường, nhưng xét về hiệu quả sử dụng lâu dài, dao phay phá thô mang lại lợi ích kinh tế rõ rệt. Tiết kiệm thời gian gia công đồng nghĩa với việc tăng năng suất, giảm chi phí nhân công và tiêu thụ năng lượng. Đối với các xưởng sản xuất có khối lượng công việc lớn, đầu tư vào dao phay phá thô chất lượng cao có thể mang lại lợi nhuận đáng kể trong thời gian ngắn.

Tuổi thọ của dao phay phá thô phụ thuộc vào nhiều yếu tố như vật liệu dao, vật liệu gia công và thông số cắt. Với vật liệu carbide phủ TiAlN, dao phay phá thô có thể duy trì hiệu suất ổn định trong thời gian dài, giảm tần suất thay dao và chi phí bảo trì.

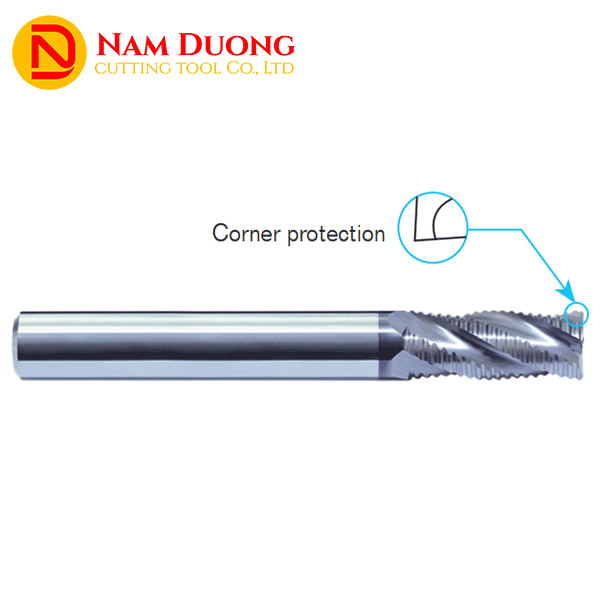

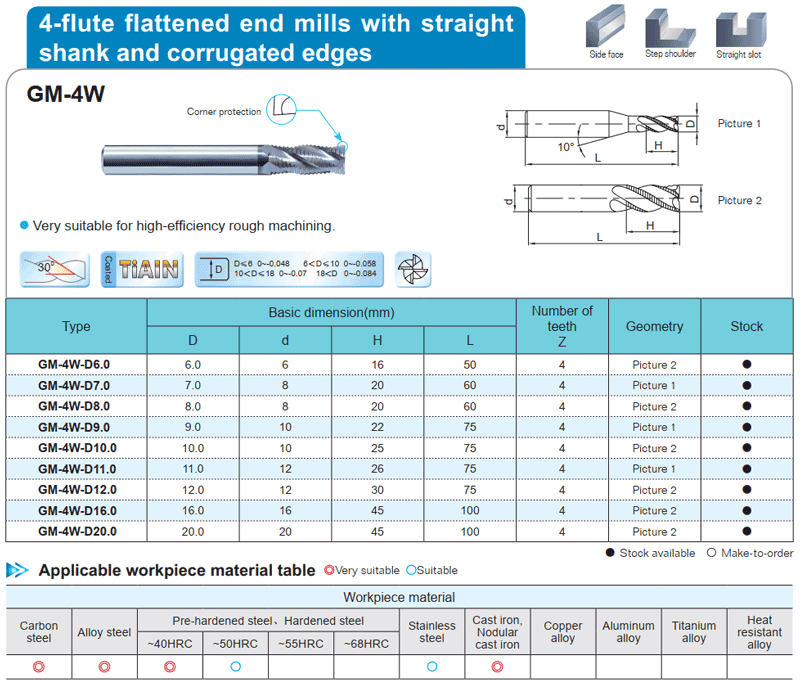

Dao phay phá thô thông dụng GM-4W của ZCC.CT

Thông số kỹ thuật và đặc điểm nổi bật

Dao phay phá thô GM-4W của ZCC.CT là một trong những dòng sản phẩm cao cấp được thiết kế chuyên biệt cho gia công phá thô hiệu suất cao. Với thiết kế độc đáo và công nghệ tiên tiến, GM-4W đáp ứng các yêu cầu khắt khe của ngành công nghiệp cơ khí hiện đại.

| Thông số kỹ thuật | Giá trị/Mô tả |

|---|---|

| Đường kính | Có nhiều kích thước từ 6mm đến 20mm |

| Số lưỡi cắt | 4 me (4 lưỡi cắt) |

| Góc xoắn | 30° – tối ưu cho đa dạng vật liệu |

| Vật liệu | Carbide phủ TiAlN – tăng độ cứng và khả năng chịu nhiệt |

| Chiều dài cắt hiệu dụng | 1.5D (1,5 lần đường kính) |

| Chiều dài tổng | 4D (thân) + 2D (phần cắt) = 6D |

| Loại cán | Cán thẳng, có thể sử dụng với ER collet |

| Hình dạng lưỡi cắt | Dạng răng cưa với thiết kế tăng gân cứng |

| Rãnh thoát phoi | Thiết kế rãnh lớn, tối ưu cho thoát phoi |

Đặc điểm nổi bật của dao phay GM-4W là thiết kế 4 lưỡi cắt với biên dạng răng cưa đặc biệt. Thiết kế này tạo ra hiệu ứng cắt gián đoạn, giúp phân tán lực cắt, giảm rung động và nhiệt độ sinh ra trong quá trình gia công. Phần lõi dao được tăng cường độ cứng với cấu trúc gân đặc biệt, cho phép gia công với chiều sâu cắt lớn mà không bị biến dạng.

Vật liệu chế tạo dao GM-4W là hợp kim carbide cao cấp, được phủ lớp TiAlN (Titanium Aluminum Nitride) bằng công nghệ PVD. Lớp phủ này tạo ra bề mặt cực kỳ cứng (độ cứng lên tới 3300HV) và có khả năng chịu nhiệt độ cao (lên đến 900°C), giúp dao duy trì hiệu suất cắt ổn định ngay cả khi gia công các vật liệu cứng hoặc ở tốc độ cao.

Dao phay GM-4W phù hợp để gia công nhiều loại vật liệu khác nhau, bao gồm:

- Thép carbon và thép hợp kim đến 55HRC.

- Thép không gỉ (inox) các loại.

- Gang xám và gang cầu.

- Hợp kim nền sắt khác.

Đối với vật liệu có độ cứng trên 40HRC, ZCC.CT khuyến nghị giảm tốc độ cắt và chiều sâu cắt để đảm bảo tuổi thọ dao. Với độ cứng từ 40-55HRC, dao GM-4W vẫn hoạt động hiệu quả nhưng cần điều chỉnh thông số cắt phù hợp.

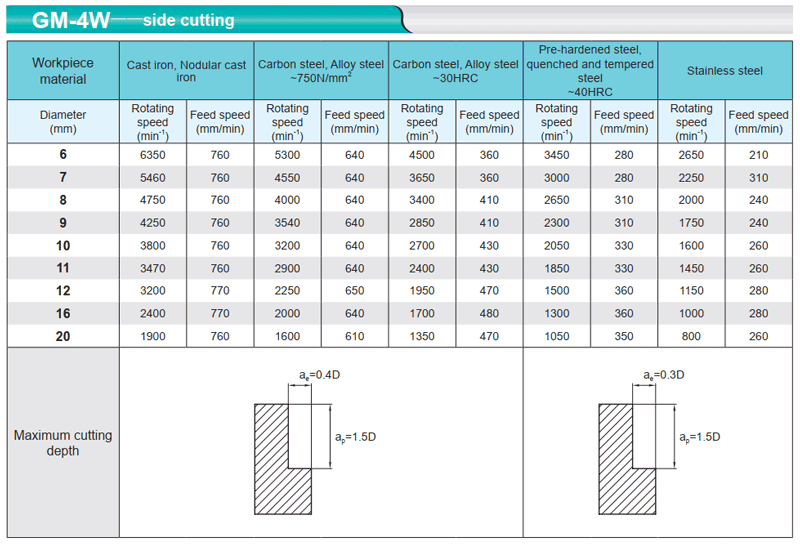

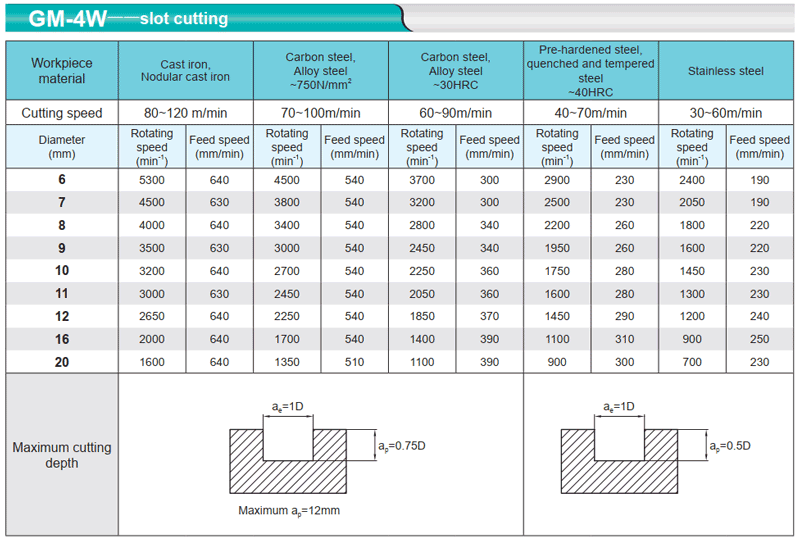

Ứng dụng và hướng dẫn sử dụng hiệu quả

Dao phay phá thô GM-4W của ZCC.CT được thiết kế để đáp ứng nhiều ứng dụng gia công khác nhau trong ngành công nghiệp cơ khí. Hiểu rõ cách sử dụng hiệu quả sẽ giúp khai thác tối đa tiềm năng của công cụ này, đồng thời kéo dài tuổi thọ dao.

Dao GM-4W đặc biệt phù hợp cho các ứng dụng gia công:

- Phá thô khuôn mẫu thép và gang.

- Gia công các chi tiết máy từ thép hợp kim.

- Chế tạo các bộ phận từ thép không gỉ.

- Gia công phá thô các chi tiết phức tạp.

Để sử dụng dao phay GM-4W hiệu quả, cần lựa chọn chế độ cắt phù hợp dựa trên vật liệu gia công. Dưới đây là bảng thông số cắt khuyến nghị cho một số loại vật liệu phổ biến:

| Vật liệu gia công | Tốc độ cắt (Vc) | Tốc độ tiến dao (fz) | Chiều sâu cắt (ap) | Chiều rộng cắt (ae) |

|---|---|---|---|---|

| Thép carbon (<30HRC) | 80-120 m/phút | 0.04-0.08 mm/răng | 0.5-1.0D | 0.3-0.5D |

| Thép hợp kim (30-40HRC) | 60-80 m/phút | 0.03-0.06 mm/răng | 0.3-0.7D | 0.2-0.4D |

| Thép cứng (40-55HRC) | 40-60 m/phút | 0.02-0.04 mm/răng | 0.2-0.5D | 0.1-0.3D |

| Thép không gỉ | 50-70 m/phút | 0.03-0.06 mm/răng | 0.3-0.7D | 0.2-0.4D |

| Gang xám | 100-150 m/phút | 0.05-0.10 mm/răng | 0.5-1.0D | 0.3-0.5D |

Khi kẹp dao GM-4W vào máy, cần đảm bảo các yếu tố sau để tối ưu hiệu suất và độ an toàn:

- Sử dụng collet ER chất lượng cao, đảm bảo độ đồng tâm tốt.

- Kẹp dao với chiều dài nhô ra tối thiểu (không quá 4 lần đường kính) để giảm rung động.

- Kiểm tra độ runout của dao (không quá 0.01mm) trước khi gia công.

- Đảm bảo bề mặt kẹp sạch sẽ, không có phoi hoặc tạp chất.

Khi gia công với dao GM-4W, có một số lưu ý quan trọng cho từng loại vật liệu:

- Đối với thép không gỉ: sử dụng dầu làm mát dồi dào để tránh dính phoi.

- Đối với thép cứng: nên sử dụng phương pháp gia công trochoid (đường cắt xoáy ốc) để giảm tải cho dao.

- Đối với gang: có thể gia công khô nhưng nên sử dụng hệ thống hút phoi để bảo vệ môi trường và máy móc.

Để bảo dưỡng và kéo dài tuổi thọ dao GM-4W:

- Vệ sinh dao sau mỗi ca làm việc, loại bỏ hoàn toàn phoi và dầu bẩn.

- Kiểm tra định kỳ lưỡi cắt để phát hiện sớm dấu hiệu mòn hoặc mẻ.

- Bảo quản trong hộp chuyên dụng, tránh va đập với các dụng cụ khác.

- Sử dụng dầu chống gỉ cho dao khi cất giữ thời gian dài.

Dao phay phá thô gia công nhôm AL-3W của ZCC.CT

Thông số kỹ thuật và đặc điểm chuyên dụng cho nhôm

Dao phay phá thô AL-3W của ZCC.CT là dòng sản phẩm được thiết kế đặc biệt cho gia công nhôm và hợp kim nhôm hiệu suất cao. Với thiết kế độc đáo tối ưu cho vật liệu nhẹ, AL-3W mang lại hiệu quả vượt trội trong các ứng dụng gia công nhôm công nghiệp.

| Thông số kỹ thuật | Giá trị/Mô tả |

|---|---|

| Đường kính | Đa dạng từ 6mm đến 20mm |

| Số lưỡi cắt | 3 me (3 lưỡi cắt) – tối ưu cho nhôm |

| Góc xoắn | 30° – thiết kế đặc biệt cho nhôm |

| Vật liệu | Carbide không phủ – giảm ma sát với nhôm |

| Chiều dài cắt hiệu dụng | 1.5D (1,5 lần đường kính) |

| Chiều dài tổng | 4D (thân) + 2D (phần cắt) = 6D |

| Loại cán | Cán thẳng, tiêu chuẩn cho ER collet |

| Hình dạng lưỡi cắt | Dạng me sóng đặc biệt, tối ưu cho nhôm |

| Rãnh thoát phoi | Rãnh cực lớn và sâu, chống dính phoi nhôm |

Đặc điểm nổi bật của dao phay AL-3W là thiết kế 3 lưỡi cắt với biên dạng me sóng đặc biệt. So với dao phay thông thường, thiết kế này tăng khoảng cách giữa các lưỡi cắt, tạo rãnh thoát phoi cực lớn – yếu tố quan trọng khi gia công nhôm vốn dễ dính phoi. Góc xoắn 30° được tính toán đặc biệt để tạo ra góc cắt tối ưu cho vật liệu nhôm, giúp tăng tốc độ cắt và chất lượng bề mặt.

Vật liệu chế tạo dao AL-3W là hợp kim carbide siêu mịn không phủ. Đây là lựa chọn có chủ đích của ZCC.CT, bởi khi gia công nhôm, bề mặt dao không phủ sẽ giảm ma sát và ngăn phoi dính vào dao hiệu quả hơn so với dao phủ. Độ sắc bén của lưỡi cắt được duy trì tối đa, cho phép đạt tốc độ cắt cực cao lên tới 500 m/phút với các hợp kim nhôm.

Dao phay AL-3W đặc biệt phù hợp cho các loại nhôm và hợp kim nhôm:

- Nhôm tinh khiết các loại (1xxx).

- Hợp kim nhôm-đồng (2xxx).

- Hợp kim nhôm-magiê (5xxx).

- Hợp kim nhôm-silicon (4xxx).

- Hợp kim nhôm-kẽm (7xxx).

So với dao phay thông thường khi gia công nhôm, AL-3W mang lại nhiều ưu điểm vượt trội:

- Tăng tốc độ cắt lên 30-50%.

- Giảm đáng kể hiện tượng dính phoi.

- Cho phép chiều sâu cắt lớn hơn (tới 1D).

- Bề mặt gia công mịn hơn, ít cần gia công tinh.

- Kéo dài tuổi thọ dao do giảm nhiệt độ và ma sát.

Ứng dụng và hướng dẫn sử dụng trong gia công nhôm

Dao phay phá thô AL-3W của ZCC.CT được phát triển để đáp ứng các yêu cầu đặc biệt trong gia công nhôm và hợp kim nhôm. Sử dụng đúng cách sẽ giúp phát huy tối đa hiệu suất của công cụ này trong các ứng dụng công nghiệp.

Dao AL-3W đặc biệt phù hợp cho các ứng dụng gia công:

- Sản xuất các chi tiết kết cấu từ nhôm và hợp kim nhôm.

- Gia công các bộ phận ô tô, máy bay từ hợp kim nhôm.

- Sản xuất khuôn mẫu nhôm và thiết bị điện tử.

- Chế tạo các chi tiết phức tạp trong ngành công nghiệp nhẹ.

Để đạt hiệu quả tối ưu khi sử dụng dao phay AL-3W, cần thiết lập thông số cắt phù hợp cho từng loại hợp kim nhôm. Dưới đây là bảng thông số cắt khuyến nghị:

| Loại hợp kim nhôm | Tốc độ cắt (Vc) | Tốc độ tiến dao (fz) | Chiều sâu cắt (ap) | Chiều rộng cắt (ae) |

|---|---|---|---|---|

| Nhôm tinh khiết (1xxx) | 400-500 m/phút | 0.08-0.15 mm/răng | 0.5-1.0D | 0.3-0.8D |

| Hợp kim Al-Cu (2xxx) | 300-400 m/phút | 0.06-0.12 mm/răng | 0.4-0.8D | 0.3-0.7D |

| Hợp kim Al-Si (4xxx) | 300-450 m/phút | 0.05-0.10 mm/răng | 0.4-0.8D | 0.3-0.6D |

| Hợp kim Al-Mg (5xxx) | 350-450 m/phút | 0.06-0.12 mm/răng | 0.5-0.9D | 0.3-0.7D |

| Hợp kim Al-Zn (7xxx) | 250-350 m/phút | 0.05-0.10 mm/răng | 0.3-0.7D | 0.2-0.5D |

Khi gia công nhôm, hiện tượng dính phoi là vấn đề thường gặp. Để khắc phục, có thể áp dụng các biện pháp sau:

- Sử dụng dầu làm mát chuyên dụng cho nhôm.

- Tăng tốc độ cắt và giảm tốc độ tiến dao.

- Áp dụng phương pháp gia công có khí nén hoặc phun sương dầu.

- Định kỳ rút dao ra khỏi vùng cắt để loại bỏ phoi dính.

Một số lưu ý quan trọng khi sử dụng dao AL-3W:

- Tốc độ quay trục chính (rpm) có thể cao hơn nhiều so với gia công thép.

- Với máy CNC hiện đại, có thể đạt tốc độ lên tới 10,000-20,000 rpm.

- Nên sử dụng chế độ High Speed Machining (HSM) nếu máy hỗ trợ.

- Đối với chiều sâu cắt lớn, nên áp dụng chiến lược cắt xoáy ốc (trochoidal).

- Khi gia công hợp kim cứng (như 7075-T6), nên giảm chiều sâu cắt xuống 0.5D.

Bảo dưỡng và bảo quản dao AL-3W có một số điểm đặc biệt:

- Vệ sinh kỹ lưỡng phoi nhôm dính trên dao sau mỗi lần sử dụng.

- Có thể dùng cồn công nghiệp hoặc dung môi đặc biệt để loại bỏ nhôm dính.

- Kiểm tra thường xuyên tình trạng lưỡi cắt.

- Bảo quản trong môi trường khô ráo, tránh oxy hóa.

So sánh dao phay GM-4W và AL-3W: Khi nào sử dụng loại nào?

Bảng so sánh chi tiết giữa hai loại dao phay

Để lựa chọn chính xác dao phay phá thô phù hợp với ứng dụng cụ thể, cần hiểu rõ sự khác biệt giữa dao phay GM-4W và AL-3W. Mỗi loại dao được thiết kế với những đặc điểm riêng, tối ưu hóa cho các ứng dụng khác nhau.

| Đặc điểm | GM-4W | AL-3W |

|---|---|---|

| Số lưỡi cắt | 4 lưỡi cắt | 3 lưỡi cắt |

| Góc xoắn | 30° | 30° |

| Vật liệu dao | Carbide phủ TiAlN | Carbide không phủ |

| Vật liệu gia công phù hợp | Thép, gang, inox | Nhôm và hợp kim nhôm |

| Độ cứng vật liệu tối đa | Lên đến 55HRC | Dưới 20HRC |

| Tốc độ cắt tối ưu | 40-150 m/phút | 250-500 m/phút |

| Thiết kế lưỡi cắt | Dạng răng cưa với gân cứng | Dạng me sóng với rãnh lớn |

| Khả năng thoát phoi | Tốt với thép | Rất tốt với nhôm |

| Chiều sâu cắt tối đa | 1.5D | 1.5D |

| Khả năng chịu nhiệt | Rất cao (đến 900°C) | Trung bình (đến 500°C) |

| Tuổi thọ khi dùng đúng | 120-200m chiều dài cắt | 200-400m chiều dài cắt |

| Giá thành trung bình | Cao hơn | Trung bình |

Hiệu suất gia công của hai loại dao có sự khác biệt đáng kể khi làm việc với các vật liệu khác nhau. GM-4W vượt trội khi gia công thép và các vật liệu cứng nhờ lớp phủ TiAlN và cấu trúc lưỡi cắt chuyên dụng. Nó có thể duy trì độ sắc bén và độ bền cao ngay cả khi làm việc với thép cứng lên đến 55HRC.

Ngược lại, AL-3W cho hiệu suất cực cao khi gia công nhôm và hợp kim nhôm nhờ thiết kế đặc biệt chống dính phoi. Khi gia công nhôm, AL-3W có thể đạt tốc độ cắt cao hơn 3-4 lần so với GM-4W, đồng thời tạo ra bề mặt mịn hơn và ít hiện tượng dính phoi hơn.

Về mặt kinh tế, mặc dù GM-4W có giá thành cao hơn, nhưng lại là lựa chọn hiệu quả hơn cho gia công thép và vật liệu cứng. Trong khi đó, AL-3W mang lại giá trị tối ưu khi gia công nhôm và hợp kim nhôm, với chi phí thấp hơn và hiệu suất cao hơn trong những ứng dụng này.

Điểm chung của cả hai loại dao là đều được thiết kế để tối ưu hóa quá trình gia công phá thô, với khả năng loại bỏ lượng lớn vật liệu nhanh chóng và hiệu quả.

Hướng dẫn lựa chọn đúng dao phay theo ứng dụng

Lựa chọn đúng dao phay phá thô cho ứng dụng cụ thể là yếu tố quyết định để đạt hiệu quả tối ưu trong gia công cơ khí. Dưới đây là hướng dẫn chi tiết giúp bạn quyết định nên sử dụng GM-4W hay AL-3W trong từng trường hợp cụ thể.

Khi nào nên chọn GM-4W:

Dao phay GM-4W là lựa chọn tối ưu cho các ứng dụng:

- Gia công các loại thép carbon và thép hợp kim (đến 55HRC)

- Ví dụ: Gia công các bộ phận động cơ, khuôn mẫu thép, trục.

- Lợi thế: Lớp phủ TiAlN bảo vệ lưỡi cắt khỏi hao mòn ở nhiệt độ cao.

- Gia công thép không gỉ (inox) các loại

- Ví dụ: Chế tạo thiết bị y tế, linh kiện hóa chất, thực phẩm.

- Lợi thế: 4 lưỡi cắt tạo bề mặt mịn hơn, góc xoắn 35° tối ưu cho inox.

- Gia công gang xám và gang cầu

- Ví dụ: Sản xuất khối động cơ, bơm, van công nghiệp.

- Lợi thế: Cấu trúc lưỡi cắt chịu được tính giòn của gang.

- Các ứng dụng cần độ bền cao và ổn định

- Ví dụ: Sản xuất hàng loạt, gia công liên tục nhiều giờ.

- Lợi thế: Tuổi thọ dao dài hơn khi làm việc với vật liệu cứng.

Khi nào nên chọn AL-3W:

Dao phay AL-3W là lựa chọn tối ưu cho các ứng dụng:

- Gia công nhôm tinh khiết và hợp kim nhôm các loại

- Ví dụ: Sản xuất linh kiện hàng không, khung xe đạp, linh kiện điện tử.

- Lợi thế: Thiết kế chống dính phoi, tốc độ cắt cực cao.

- Ứng dụng yêu cầu tốc độ gia công cao

- Ví dụ: Sản xuất hàng loạt các chi tiết nhôm.

- Lợi thế: Có thể đạt tốc độ cắt lên tới 500 m/phút.

- Gia công các vật liệu mềm khác

- Ví dụ: Đồng, đồng thau, nhựa công nghiệp.

- Lợi thế: Thiết kế lưỡi cắt tối ưu cho vật liệu mềm, ít dính phoi.

- Ứng dụng yêu cầu bề mặt mịn sau gia công phá thô

- Ví dụ: Các chi tiết cần giảm thời gian gia công tinh.

- Lợi thế: 3 lưỡi cắt với thiết kế đặc biệt tạo bề mặt mịn hơn với nhôm.

Tiêu chí lựa chọn dựa trên yêu cầu gia công:

Khi cân nhắc giữa GM-4W và AL-3W, hãy xem xét các yếu tố sau:

- Vật liệu gia công: Yếu tố quan trọng nhất quyết định lựa chọn

- Vật liệu thép, gang, inox → GM-4W.

- Vật liệu nhôm, hợp kim nhôm → AL-3W.

- Tốc độ gia công yêu cầu

- Cần tốc độ cực cao với nhôm → AL-3W (có thể tăng 50-100% so với dao thông thường).

- Cần độ bền và ổn định với thép → GM-4W.

- Chi phí và hiệu quả kinh tế

- Xưởng chuyên gia công thép → GM-4W (tiết kiệm nhờ tuổi thọ dài).

- Xưởng chuyên gia công nhôm → AL-3W (tiết kiệm thời gian gia công, hiệu suất cao).

- Máy móc sẵn có

- Máy có tốc độ quay cao (>10,000 rpm) → Tận dụng tối đa AL-3W với nhôm.

- Máy công suất lớn, tốc độ trung bình → GM-4W phát huy tối đa với thép.

Các trường hợp đặc biệt:

Trong một số trường hợp đặc biệt, việc lựa chọn không quá rõ ràng:

- Gia công hợp kim titan

- Giải pháp: GM-4W với tốc độ cắt giảm 40-50% so với thép.

- Cần đảm bảo làm mát tốt và tốc độ tiến dao thấp.

- Gia công vật liệu composite

- Giải pháp: AL-3W thường hiệu quả hơn do ít lưỡi cắt và rãnh thoát lớn.

- Cần sử dụng hệ thống hút bụi để loại bỏ mùn gia công.

Hướng dẫn sử dụng dao phay phá thô an toàn và hiệu quả

Chuẩn bị và thiết lập thông số gia công

Để đạt được hiệu quả tối ưu khi sử dụng dao phay phá thô, việc chuẩn bị và thiết lập thông số gia công đúng cách là vô cùng quan trọng. Quy trình chuẩn bị kỹ lưỡng không chỉ giúp tăng hiệu suất gia công mà còn kéo dài tuổi thọ của dao.

Quy trình kiểm tra dao trước khi sử dụng:

- Kiểm tra tình trạng lưỡi cắt

- Quan sát kỹ các lưỡi cắt để đảm bảo không có vết mẻ, nứt.

- Kiểm tra lớp phủ còn nguyên vẹn (đối với dao phủ như GM-4W).

- Đảm bảo các cạnh cắt sắc bén, không bị mòn.

- Kiểm tra thân dao

- Đảm bảo không có biến dạng hoặc cong vênh.

- Kiểm tra bề mặt cán dao không có vết xước sâu ảnh hưởng đến độ kẹp.

- Đo kiểm kích thước

- Đo đường kính dao để đảm bảo đúng kích thước yêu cầu.

- Kiểm tra chiều dài tổng thể của dao.

Cách kẹp dao an toàn và chuẩn xác:

- Vệ sinh kỹ bề mặt kẹp

- Làm sạch collet và ống kẹp dao.

- Loại bỏ hoàn toàn phoi, bụi và dầu mỡ.

- Lắp dao vào collet

- Đưa dao vào sâu ít nhất 2/3 chiều dài cán.

- Đối với dao dài, không để phần nhô ra quá 4 lần đường kính.

- Siết đều collet theo đúng mô-men xoắn khuyến nghị.

- Kiểm tra độ đồng tâm

- Sử dụng đồng hồ so để kiểm tra độ runout (≤0.01mm).

- Điều chỉnh vị trí dao trong collet nếu cần.

Thiết lập tốc độ và chế độ cắt:

- Tính tốc độ quay trục chính (n)

- n (rpm) = (Vc × 1000) / (π × D)

- Trong đó: Vc là tốc độ cắt (m/phút), D là đường kính dao (mm)

- Ví dụ: Dao GM-4W đường kính 10mm, gia công thép carbon:

- Vc = 100 m/phút

- n = (100 × 1000) / (3.14 × 10) = 3,184 rpm

- Tính tốc độ tiến dao (F)

- F (mm/phút) = fz × z × n

- Trong đó: fz là lượng tiến/răng, z là số lưỡi cắt, n là tốc độ quay

- Ví dụ: Dao GM-4W (4 lưỡi cắt), fz = 0.06mm/răng, n = 3,184 rpm:

- F = 0.06 × 4 × 3,184 = 764 mm/phút

- Thiết lập độ sâu cắt và chiều rộng cắt

- Độ sâu cắt (ap): thường từ 0.3D đến 1.5D.

- Chiều rộng cắt (ae): thường từ 0.3D đến 0.5D.

- Đối với lần cắt đầu tiên, nên giảm 20-30% so với giá trị tối đa.

- Kiểm tra hệ thống làm mát

- Đảm bảo dung dịch làm mát đủ áp lực và lưu lượng.

- Hướng vòi phun trực tiếp vào vùng cắt.

- Kiểm tra nồng độ dung dịch làm mát (5-8% cho dạng nhũ tương).

Thiết lập đúng thông số gia công không chỉ đảm bảo hiệu quả gia công mà còn góp phần quan trọng trong việc kéo dài tuổi thọ dao. Với dao phay phá thô, việc bắt đầu với thông số an toàn và điều chỉnh dần để tối ưu hóa là phương pháp được khuyến nghị.

Bảo quản và kéo dài tuổi thọ dao phay phá thô

Dao phay phá thô là dụng cụ cắt có giá trị cao, việc bảo quản đúng cách sẽ góp phần kéo dài tuổi thọ và duy trì hiệu suất gia công tối ưu. Dưới đây là những hướng dẫn chi tiết để bảo quản và kéo dài tuổi thọ dao phay phá thô.

Cách vệ sinh dao sau khi sử dụng:

- Vệ sinh sơ bộ

- Loại bỏ phoi lớn bằng chổi mềm hoặc khí nén.

- Lau sạch dầu và chất bẩn bề ngoài bằng vải mềm.

- Vệ sinh lưỡi cắt và rãnh thoát phoi

- Sử dụng bàn chải nhỏ mềm để làm sạch các rãnh thoát phoi.

- Đối với phoi dính chặt, có thể dùng dụng cụ nhỏ bằng đồng hoặc nhựa (tránh dụng cụ thép có thể gây xước lưỡi dao).

- Với dao AL-3W sau khi gia công nhôm, phoi dính có thể được loại bỏ bằng dung môi chuyên dụng.

- Vệ sinh kỹ lưỡng

- Ngâm dao trong dung dịch tẩy rửa chuyên dụng trong 5-10 phút.

- Rửa lại bằng cồn công nghiệp để loại bỏ hoàn toàn dầu mỡ.

- Sấy khô hoàn toàn bằng khí nén sạch.

Phương pháp bảo quản đúng cách:

- Bảo vệ lưỡi cắt

- Bọc đầu cắt bằng giấy chống gỉ hoặc màng bảo vệ.

- Không để các dao tiếp xúc trực tiếp với nhau.

- Môi trường bảo quản

- Bảo quản trong hộp chuyên dụng hoặc tủ có ngăn riêng.

- Duy trì môi trường khô ráo, tránh độ ẩm cao.

- Nhiệt độ lý tưởng: 15-25°C, độ ẩm dưới 60%.

- Phân loại và sắp xếp

- Phân loại dao theo kích thước, loại và mục đích sử dụng.

- Dán nhãn rõ ràng để dễ dàng nhận biết.

- Ghi chú thông tin về thời gian sử dụng và tình trạng dao.

Dấu hiệu nhận biết dao đã mòn cần thay thế:

- Dấu hiệu từ lưỡi cắt

- Mẻ nhỏ hoặc mòn đều trên lưỡi cắt.

- Lớp phủ bị bong tróc (đối với dao phủ).

- Lưỡi cắt bị tròn, mất độ sắc bén.

- Dấu hiệu khi gia công

- Tiếng ồn tăng lên đột ngột hoặc có tiếng rít.

- Máy yêu cầu công suất cao hơn bình thường.

- Chất lượng bề mặt gia công giảm sút.

- Kích thước chi tiết không đạt yêu cầu.

- Dấu hiệu trên phoi

- Phoi có màu xanh hoặc cháy đen (nhiệt độ cao).

- Phoi bị nén, không đều hoặc dạng bột.

Cách phục hồi dao bị mòn:

Đối với dao phay phá thô HSS, có thể mài sắc lại trên máy mài dao chuyên dụng. Tuy nhiên, đối với dao carbide như GM-4W và AL-3W, việc mài sắc lại thường không được khuyến khích vì sẽ làm mất lớp phủ và thay đổi hình dạng lưỡi cắt đặc biệt. Trong hầu hết các trường hợp, nên thay mới dao carbide khi đã mòn. Các bạn có thể tham khảo máy mài dao phay Vertex là một trong những lựa chọn tốt nhất khi mài lại dao phay.

Các lưu ý kéo dài tuổi thọ dao:

- Bắt đầu với thông số cắt an toàn

- Giảm 20-30% thông số so với giới hạn tối đa.

- Tăng dần thông số khi đã ổn định.

- Tránh quá tải và va đập

- Không để dao chạy không tải với tốc độ cao.

- Tiếp cận vật liệu từ từ, tránh va đập mạnh.

- Đảm bảo làm mát đầy đủ

- Duy trì hệ thống làm mát hoạt động tốt.

- Đảm bảo dung dịch làm mát sạch và đúng nồng độ.

- Luân chuyển sử dụng dao

- Nên có 2-3 dao cùng loại để luân phiên sử dụng.

- Đánh dấu thời gian sử dụng trên từng dao.

- Tránh gia công các vật liệu không phù hợp

- Không dùng GM-4W để gia công nhôm.

- Không dùng AL-3W để gia công thép hoặc vật liệu cứng.

Mẹo và lưu ý khi sử dụng dao phay phá thô

Mẹo tối ưu hóa hiệu suất gia công

Để tận dụng tối đa hiệu suất của dao phay phá thô, các chuyên gia gia công đã phát triển nhiều mẹo và kỹ thuật đặc biệt. Những phương pháp này không chỉ tăng năng suất mà còn góp phần kéo dài tuổi thọ dao và nâng cao chất lượng sản phẩm.

Mẹo lựa chọn đường chạy dao (toolpath) tối ưu:

- Sử dụng đường chạy dao trochoid (xoáy ốc)

- Giảm 30-50% áp lực lên dao và máy.

- Duy trì tiếp xúc đều giữa dao và vật liệu.

- Đặc biệt hiệu quả với thép cứng và vật liệu khó gia công.

- Ví dụ: Thay vì cắt rãnh thẳng, dao di chuyển theo đường xoáy ốc.

- Áp dụng chiến lược High Feed Milling (HFM)

- Giảm độ sâu cắt (ap) xuống 0.2-0.3D.

- Tăng tốc độ tiến dao lên 3-5 lần.

- Kết quả: Tốc độ loại bỏ vật liệu cao hơn, áp lực thấp hơn.

- Phương pháp “Adaptive Clearing”

- Điều chỉnh chiều rộng cắt tự động theo hình dáng chi tiết.

- Duy trì góc tiếp xúc dao không đổi.

- Giảm đáng kể thời gian gia công phá thô.

- Tối ưu hướng chạy dao theo kiểu “climb milling” (cắt thuận)

- Dao quay cùng chiều với hướng tiến dao.

- Giảm ma sát và nhiệt độ.

- Kéo dài tuổi thọ dao đến 30%.

Kỹ thuật gia công theo chiều thuận/nghịch:

Gia công theo chiều thuận (climb milling) thường mang lại hiệu quả tốt hơn với dao phay phá thô vì:

- Phoi được tạo ra từ dày đến mỏng, giảm ma sát.

- Lực cắt hướng xuống, ổn định chi tiết tốt hơn.

- Độ mòn dao đều hơn, kéo dài tuổi thọ.

Tuy nhiên, trong một số trường hợp đặc biệt, gia công theo chiều nghịch (conventional milling) có thể được áp dụng:

- Khi máy có độ rơ lớn trên vít me.

- Khi gia công vật liệu có lớp vỏ cứng (như gang).

- Khi gia công các chi tiết mỏng dễ biến dạng.

Mẹo giảm rung và ồn trong quá trình gia công:

- Điều chỉnh tốc độ quay (rpm)

- Thay đổi 5-10% tốc độ quay có thể giảm đáng kể rung động.

- Tìm tần số “ngọt” của hệ thống dao-máy-chi tiết.

- Sử dụng chiến lược cắt “cuốn chiếu”

- Chia chiều sâu cắt lớn thành nhiều lớp mỏng.

- Giảm dần chiều rộng cắt theo chiều sâu.

- Giảm đáng kể rung động và tiếng ồn.

- Tối ưu hóa kẹp chặt

- Sử dụng collet ER chính xác thay vì mâm cặp.

- Giảm chiều dài nhô ra của dao.

- Sử dụng giá đỡ chống rung nếu cần.

Kỹ thuật phay cao tốc với dao phá thô:

- Áp dụng nguyên tắc “chip thinning”

- Giảm chiều rộng cắt (ae) xuống 10-15% đường kính dao.

- Tăng tốc độ tiến dao lên 2-3 lần.

- Kết quả: Phoi mỏng hơn, nhiệt thấp hơn, tuổi thọ dao dài hơn.

- Duy trì tải đều trên dao

- Tránh thay đổi đột ngột về hướng hoặc chiều sâu cắt.

- Tạo đường vào/ra mềm mại với dao.

- Luôn đảm bảo góc tiếp xúc dao không quá 90°.

Tối ưu độ sâu cắt theo từng loại vật liệu:

- Thép carbon (<30HRC)

- Độ sâu tối ưu: 0.8-1.0D

- Chiều rộng: 0.4-0.5D

- Thép cứng (>40HRC)

- Độ sâu tối ưu: 0.3-0.5D

- Chiều rộng: 0.2-0.3D

- Nhôm và hợp kim nhôm

- Độ sâu tối ưu: 1.0-1.5D

- Chiều rộng: 0.5-0.8D

- Thép không gỉ (inox)

- Độ sâu tối ưu: 0.5-0.7D

- Chiều rộng: 0.3-0.4D

Một mẹo đặc biệt hiệu quả là sử dụng phương pháp “gia công lệch tâm” khi gia công khe rãnh: Thay vì cắt trực tiếp theo đường tâm, di chuyển dao với độ lệch 5-10% đường kính dao, sau đó hoàn thiện cạnh còn lại. Điều này giảm đáng kể lực cắt và tiếng ồn, đồng thời kéo dài tuổi thọ dao.

Các lỗi thường gặp và cách khắc phục

Khi sử dụng dao phay phá thô, người vận hành có thể gặp phải một số vấn đề ảnh hưởng đến hiệu suất gia công và tuổi thọ dao. Hiểu rõ nguyên nhân và biết cách khắc phục các lỗi này sẽ giúp tối ưu hóa quy trình sản xuất và giảm chi phí.

| Lỗi | Nguyên nhân | Cách khắc phục |

|---|---|---|

| Dao bị mẻ đột ngột | – Tốc độ tiến dao quá cao – Va đập đột ngột với vật liệu – Vật liệu có độ cứng không đồng đều – Rung động quá mức | – Giảm tốc độ tiến dao xuống 30-50% – Tiếp cận vật liệu từ từ với đường cong – Kiểm tra độ cứng vật liệu trước khi gia công – Kiểm tra và siết chặt hệ thống kẹp dao |

| Dao bị kẹt phoi | – Rãnh thoát phoi bị tắc nghẽn – Tốc độ cắt không phù hợp – Hệ thống làm mát không đủ – Vật liệu dẻo (như nhôm, inox) | – Vệ sinh định kỳ dao trong quá trình gia công – Tăng tốc độ cắt, giảm tốc độ tiến dao – Tăng áp lực dung dịch làm mát – Chọn dao phù hợp (AL-3W cho nhôm) |

| Chất lượng bề mặt kém | – Dao đã mòn – Tốc độ tiến dao quá cao – Rung động trong quá trình cắt – Chiều sâu cắt quá lớn | – Kiểm tra và thay dao khi cần – Giảm tốc độ tiến dao 20-30% – Tối ưu hệ thống kẹp dao và chi tiết – Chia chiều sâu cắt thành nhiều lớp nhỏ hơn |

| Rung động và tiếng ồn lớn | – Chiều dài nhô dao quá lớn – Tốc độ quay trùng với tần số cộng hưởng – Độ cứng máy không đủ – Thông số cắt không phù hợp | – Giảm chiều dài nhô dao (tối đa 4D) – Tăng/giảm 10% tốc độ quay – Sử dụng giá đỡ chống rung nếu cần – Giảm chiều sâu cắt và chiều rộng cắt |

| Dao bị mòn nhanh | – Tốc độ cắt quá cao – Làm mát không đủ – Vật liệu cứng hoặc ăn mòn – Lựa chọn dao không phù hợp | – Giảm tốc độ cắt 15-20% – Cải thiện hệ thống làm mát – Kiểm tra thành phần vật liệu – Chọn loại dao phù hợp với vật liệu |

Các trường hợp đặc biệt và giải pháp:

- Gia công thép cứng (>45HRC)

- Vấn đề: Dao mòn nhanh, bị mẻ

- Giải pháp:

- Giảm độ sâu cắt xuống 0.3D

- Sử dụng phương pháp trochoid

- Đảm bảo làm mát tốt, có thể dùng dầu mist

- Xem xét thay dao phá thô bằng dao CBN cho vật liệu cực cứng

- Gia công thép không gỉ

- Vấn đề: Dính phoi, bám dao

- Giải pháp:

- Tăng tốc độ cắt, giảm tốc độ tiến dao

- Sử dụng dung dịch làm mát chuyên dụng cho inox

- Áp dụng chế độ cắt ngắt quãng để phá vỡ phoi

- Xem xét sử dụng dao phay phá thô có góc xoắn lớn hơn

- Gia công khe hẹp

- Vấn đề: Dao bị kẹt, rung động

- Giải pháp:

- Chọn dao có đường kính nhỏ hơn 20% so với chiều rộng khe

- Giảm chiều sâu cắt xuống 0.3-0.5D

- Sử dụng phương pháp cắt lệch tâm

- Tăng áp lực làm mát để đẩy phoi ra khỏi khe

- Gia công vật liệu mỏng

- Vấn đề: Chi tiết biến dạng, rung động

- Giải pháp:

- Sử dụng đồ gá chuyên dụng hỗ trợ đều

- Giảm lực cắt bằng cách giảm chiều sâu và tăng tốc độ

- Gia công theo hướng từ ngoài vào trong

- Sử dụng dao có góc xoắn thấp hơn để giảm lực hướng lên

Việc xử lý các lỗi thường gặp không chỉ dừng lại ở việc khắc phục tạm thời, mà cần phân tích nguyên nhân gốc rễ để đưa ra giải pháp lâu dài. Trong nhiều trường hợp, việc đầu tư vào dao phay phá thô chất lượng cao, mặc dù chi phí ban đầu cao hơn, lại giúp giảm đáng kể các vấn đề và tiết kiệm chi phí về lâu dài.

Câu hỏi thường gặp về dao phay phá thô

Câu hỏi về đặc điểm và lựa chọn dao phay phá thô

Dao phay phá thô dùng được cho những vật liệu nào?

Dao phay phá thô có thể sử dụng cho hầu hết các vật liệu trong ngành cơ khí. Tuy nhiên, cần lựa chọn đúng loại dao phù hợp với từng vật liệu. Dao phay GM-4W với lớp phủ TiAlN phù hợp cho thép carbon, thép hợp kim đến 55HRC, thép không gỉ và gang. Dao phay AL-3W không phủ phù hợp cho nhôm và hợp kim nhôm. Ngoài ra, dao phay phá thô còn có thể dùng cho đồng, đồng thau, và một số loại nhựa công nghiệp cứng, tùy thuộc vào thiết kế và vật liệu dao.

Khi nào nên sử dụng dao phay phá thô thay vì dao phay thông thường?

Nên sử dụng dao phay phá thô thay vì dao phay thông thường trong các trường hợp sau:

- Khi cần loại bỏ lượng lớn vật liệu trong thời gian ngắn.

- Khi gia công với chiều sâu cắt lớn (0.5-1.5D).

- Khi cần giảm rung động trong quá trình gia công.

- Khi gia công các vật liệu khó như thép không gỉ, thép cứng.

- Khi cần tối ưu hóa quá trình thoát phoi.

- Khi muốn kéo dài tuổi thọ dao trong gia công thô.

Dao phay phá thô có thể tăng năng suất lên 30-50% so với dao phay thông thường trong giai đoạn gia công thô, giúp tiết kiệm thời gian và chi phí sản xuất đáng kể.

Dao phay phá thô có thể dùng cho gia công tinh được không?

Về nguyên tắc, dao phay phá thô không được thiết kế cho gia công tinh và không nên sử dụng cho mục đích này. Lưỡi cắt dạng răng cưa/gợn sóng đặc trưng của dao phá thô sẽ tạo ra bề mặt thô ráp (Ra>3.2μm), không đạt yêu cầu của gia công tinh. Độ chính xác kích thước khi sử dụng dao phá thô thường chỉ đạt ±0.1mm, trong khi gia công tinh yêu cầu độ chính xác cao hơn nhiều (±0.01mm hoặc tốt hơn).

Quy trình gia công tối ưu thường bao gồm ba giai đoạn: gia công thô với dao phay phá thô, gia công bán tinh với dao phay ngón thông thường, và gia công tinh với dao phay tinh chuyên dụng. Việc tuân thủ quy trình này sẽ đảm bảo chất lượng sản phẩm tốt nhất và hiệu quả kinh tế cao nhất.

Sự khác biệt giữa dao phay phá thô và dao phay ngón là gì?

Sự khác biệt chính giữa dao phay phá thô và dao phay ngón thông thường bao gồm:

- Hình dạng lưỡi cắt:

- Dao phay phá thô: Lưỡi cắt dạng răng cưa hoặc gợn sóng.

- Dao phay ngón: Lưỡi cắt thẳng và đều.

- Cơ chế tạo phoi:

- Dao phay phá thô: Tạo phoi ngắn, vụn.

- Dao phay ngón: Tạo phoi dài, xoắn.

- Khả năng thoát phoi:

- Dao phay phá thô: Rãnh thoát phoi lớn, thoát phoi tốt.

- Dao phay ngón: Rãnh thoát phoi nhỏ hơn.

- Khả năng chống rung:

- Dao phay phá thô: Rung động thấp ngay cả với chiều sâu cắt lớn.

- Dao phay ngón: Dễ bị rung với chiều sâu cắt lớn.

- Ứng dụng:

- Dao phay phá thô: Tối ưu cho gia công thô, loại bỏ lượng lớn vật liệu.

- Dao phay ngón: Đa năng hơn, có thể dùng cho cả gia công thô và bán tinh.

Làm thế nào để nhận biết dao phay phá thô chất lượng cao?

Dao phay phá thô chất lượng cao có thể được nhận biết qua các đặc điểm sau:

- Đặc điểm vật lý:

- Lưỡi cắt sắc bén với biên dạng răng cưa đều và chính xác.

- Lớp phủ đồng đều, không có vết lỗi (đối với dao phủ).

- Bề mặt nhẵn mịn, không có vết xước hoặc khuyết tật.

- Ghi dấu đầy đủ thông số kỹ thuật trên thân dao.

- Xuất xứ và thương hiệu:

- Sản xuất bởi các nhà sản xuất uy tín như ZCC.CT, Sandvik, Kennametal.

- Có đầy đủ thông tin về nhà sản xuất và model.

- Đi kèm giấy chứng nhận chất lượng.

- Hiệu suất:

- Độ đồng tâm cao (runout <0.01mm).

- Phát ra âm thanh đều và mượt mà khi gia công.

- Tạo phoi đều và thoát phoi tốt.

- Tuổi thọ dài và ổn định.

- Bao bì và tài liệu:

- Đóng gói chuyên nghiệp, bảo vệ tốt.

- Kèm theo tài liệu hướng dẫn sử dụng chi tiết.

- Có thông tin về thông số cắt khuyến nghị.

Một dao phay phá thô chất lượng cao mặc dù có giá thành cao hơn, nhưng sẽ mang lại hiệu quả kinh tế tốt hơn về lâu dài nhờ hiệu suất cao và tuổi thọ dài hơn.

Câu hỏi về sử dụng và bảo quản

Làm thế nào để kéo dài tuổi thọ dao phay phá thô?

Để kéo dài tuổi thọ dao phay phá thô, có thể áp dụng các phương pháp sau:

- Thông số gia công phù hợp:

- Bắt đầu với 70-80% thông số cắt khuyến nghị, điều chỉnh khi cần.

- Duy trì tốc độ cắt và tốc độ tiến dao trong phạm vi tối ưu.

- Sử dụng chiều sâu cắt và chiều rộng cắt phù hợp.

- Làm mát hiệu quả:

- Đảm bảo dung dịch làm mát đủ áp lực và lưu lượng.

- Sử dụng dung dịch làm mát phù hợp với vật liệu gia công.

- Kiểm tra nồng độ và thay thế định kỳ dung dịch làm mát.

- Tối ưu hóa đường chạy dao:

- Sử dụng phương pháp cắt thuận (climb milling).

- Áp dụng đường chạy dao trochoid cho vật liệu cứng.

- Tránh thay đổi đột ngột hướng và chiều sâu cắt.

- Kẹp dao đúng cách:

- Kẹp dao với chiều dài nhô ra tối thiểu.

- Sử dụng collet chất lượng cao, đảm bảo độ đồng tâm.

- Kiểm tra và siết chặt hệ thống kẹp dao.

- Bảo quản và vệ sinh:

- Vệ sinh dao sau mỗi lần sử dụng.

- Bảo quản trong môi trường khô ráo, tránh ẩm ướt.

- Bảo vệ lưỡi cắt khỏi va đập với các vật cứng.

- Sử dụng đúng vật liệu:

- Sử dụng dao phù hợp với vật liệu gia công.

- Không dùng dao GM-4W cho nhôm hoặc AL-3W cho thép.

- Kiểm tra độ cứng vật liệu trước khi gia công.

Tuân thủ các nguyên tắc này có thể kéo dài tuổi thọ dao phay phá thô lên 30-50%, giúp tiết kiệm chi phí đáng kể trong dài hạn.

Có thể mài sắc lại dao phay phá thô được không?

Khả năng mài sắc lại dao phay phá thô phụ thuộc vào loại vật liệu và cấu trúc dao:

- Dao phay HSS (thép gió):

- Có thể mài sắc lại 5-8 lần.

- Cần sử dụng máy mài chuyên dụng để duy trì hình dạng răng cưa.

- Sau khi mài, hiệu suất giảm 10-15% so với dao mới.

- Dao phay carbide không phủ (như một số dao AL-3W):

- Có thể mài sắc lại 3-5 lần với thiết bị chuyên dụng.

- Cần công nghệ mài kim cương để đạt kết quả tốt.

- Hiệu suất sau mài giảm 15-20% so với dao mới.

- Dao phay carbide phủ (như GM-4W với lớp phủ TiAlN):

- Không nên mài sắc lại vì sẽ mất lớp phủ bảo vệ. Tuy nhiên có thể tận dụng khi gia công độ chính xác thấp.

- Mài sắc sẽ làm thay đổi đáng kể hình dạng lưỡi cắt đặc biệt.

- Hiệu suất sau mài giảm 30-40%, không còn hiệu quả kinh tế.

Trong hầu hết các trường hợp, đặc biệt với dao phay phá thô carbide cao cấp, việc thay dao mới thường là lựa chọn kinh tế và hiệu quả hơn so với mài sắc lại. Chi phí mài sắc chuyên nghiệp, cộng với sự suy giảm hiệu suất, thường không mang lại lợi ích kinh tế so với đầu tư vào dao mới.

Dao phay GM-4W có thể gia công nhôm không?

Dao phay GM-4W về mặt kỹ thuật có thể gia công nhôm, nhưng không phải là lựa chọn tối ưu và không được khuyến nghị vì những lý do sau:

- Lớp phủ TiAlN của GM-4W không phù hợp với nhôm:

- Nhôm có xu hướng dính vào lớp phủ TiAlN.

- Tăng ma sát và nhiệt độ trong quá trình cắt.

- Dễ gây tắc phoi và hư hỏng dao.

- Thiết kế 4 lưỡi cắt không tối ưu cho nhôm:

- Khoảng cách giữa các lưỡi cắt nhỏ, không đủ không gian thoát phoi nhôm.

- Phoi nhôm dài và dẻo dễ bị kẹt giữa các lưỡi cắt.

Nếu cần gia công nhôm, nên sử dụng dao phay AL-3W được thiết kế đặc biệt cho vật liệu này. AL-3W có thể đạt hiệu suất cao hơn 50-100% so với GM-4W khi gia công nhôm, đồng thời kéo dài tuổi thọ dao và tạo bề mặt mịn hơn.

Dao phay AL-3W có thể gia công thép không?

Dao phay AL-3W không được thiết kế để gia công thép và không nên sử dụng cho mục đích này vì những lý do sau:

- Vật liệu dao không phù hợp:

- AL-3W thường là carbide không phủ, thiếu lớp bảo vệ cần thiết khi gia công thép.

- Thiếu khả năng chịu nhiệt độ cao sinh ra khi cắt thép.

- Mòn nhanh chóng và hư hỏng khi tiếp xúc với thép.

- Cấu trúc dao không tối ưu cho thép:

- Thiết kế 3 lưỡi cắt không đủ cứng vững để gia công thép.

- Rãnh thoát phoi thiết kế cho phoi nhôm, không phù hợp với phoi thép ngắn và cứng.

- Hậu quả khi sử dụng sai mục đích:

- Mòn lưỡi cắt nhanh chóng, có thể chỉ sau vài phút gia công.

- Dao có thể bị gãy đột ngột do quá tải.

- Chất lượng gia công kém với bề mặt thô ráp.

Khi cần gia công thép, nên sử dụng dao phay GM-4W hoặc các dòng dao tương tự được thiết kế đặc biệt cho thép. Sử dụng đúng dao cho đúng vật liệu không chỉ đảm bảo hiệu quả gia công mà còn đảm bảo an toàn và tiết kiệm chi phí.

Nên sử dụng chất làm mát nào cho dao phay phá thô?

Lựa chọn chất làm mát phù hợp cho dao phay phá thô phụ thuộc vào vật liệu gia công và loại dao sử dụng:

- Cho dao GM-4W gia công thép carbon và thép hợp kim:

- Dầu nhũ tương gốc nước nồng độ 5-8%.

- pH từ 8.5 đến 9.5 để chống gỉ sét.

- Chứa phụ gia EP (Extreme Pressure) để chịu áp lực cao.

- Cho dao GM-4W gia công thép không gỉ (inox):

- Dầu nhũ tương chuyên dụng cho inox, nồng độ 8-10%.

- Chứa phụ gia chống dính và bôi trơn cao.

- Hệ thống áp lực cao (60-80 bar) để đảm bảo thoát phoi.

- Cho dao AL-3W gia công nhôm:

- Dầu tổng hợp gốc nước nồng độ thấp 3-5%.

- pH trung tính (7-8) để không ảnh hưởng đến nhôm.

- Chứa phụ gia chống dính phoi nhôm.

- Phương pháp phun sương dầu (MQL) cũng rất hiệu quả với nhôm.

- Cho gia công gang:

- Có thể gia công khô hoặc dùng khí nén.

- Nếu dùng dầu, chọn loại nồng độ thấp 3-5%.

- Hệ thống hút phoi hiệu quả khi gia công khô.

Lưu ý quan trọng về áp dụng chất làm mát:

- Duy trì áp lực cao và hướng vòi phun trực tiếp vào vùng cắt.

- Kiểm tra và thay thế dung dịch làm mát định kỳ (4-6 tuần).

- Đảm bảo nồng độ ổn định bằng cách kiểm tra thường xuyên.

- Lọc dung dịch làm mát để loại bỏ phoi và tạp chất.

Sử dụng đúng chất làm mát không chỉ kéo dài tuổi thọ dao phay phá thô mà còn cải thiện chất lượng bề mặt gia công và tăng năng suất sản xuất tổng thể.

Kết luận: Vai trò của dao phay phá thô trong ngành công nghiệp cơ khí hiện đại

Dao phay phá thô đóng vai trò then chốt trong ngành công nghiệp cơ khí hiện đại, mang lại những đột phá đáng kể về hiệu suất gia công và hiệu quả kinh tế. Với thiết kế đặc biệt từ lưỡi cắt răng cưa/gợn sóng, loại dụng cụ cắt này cho phép loại bỏ lượng lớn vật liệu trong thời gian ngắn, giảm đáng kể thời gian gia công tổng thể từ 30-60%.

Lợi ích kinh tế khi sử dụng dao phay phá thô không chỉ dừng lại ở việc tăng năng suất. Thời gian gia công ngắn đồng nghĩa với chi phí nhân công thấp hơn, tiêu thụ năng lượng ít hơn, và khấu hao máy móc giảm. Đặc biệt trong bối cảnh cạnh tranh toàn cầu ngày càng gay gắt, khả năng giảm thời gian sản xuất mà vẫn đảm bảo chất lượng chính là lợi thế cạnh tranh quan trọng cho các doanh nghiệp cơ khí.

Về mặt kỹ thuật, dao phay phá thô mang lại những ưu điểm vượt trội như khả năng thoát phoi tốt, giảm rung động, và khả năng làm việc với chiều sâu cắt lớn. Điều này không chỉ tăng tuổi thọ dao mà còn bảo vệ máy móc khỏi quá tải, kéo dài thời gian sử dụng của thiết bị đắt tiền.

Nhìn về tương lai, xu hướng phát triển của dao phay phá thô đang hướng tới các giải pháp chuyên biệt hơn cho từng loại vật liệu, tích hợp các công nghệ mới như lớp phủ nano, thiết kế lưỡi cắt tối ưu bằng mô phỏng số, và vật liệu siêu cứng. Những phát triển này hứa hẹn sẽ tiếp tục nâng cao hiệu suất và mở rộng khả năng ứng dụng của dao phay phá thô.

Việc lựa chọn đúng dao phay phá thô cho ứng dụng cụ thể là yếu tố quyết định để đạt hiệu quả tối ưu. Với dòng sản phẩm GM-4W và AL-3W của ZCC.CT, người dùng có thể tự tin xử lý đa dạng vật liệu từ thép, gang, inox đến nhôm và hợp kim nhôm. GM-4W với 4 lưỡi cắt và lớp phủ TiAlN là lựa chọn tối ưu cho vật liệu cứng, trong khi AL-3W với thiết kế 3 lưỡi cắt không phủ mang lại hiệu suất vượt trội khi gia công nhôm.

Để tận dụng tối đa tiềm năng của dao phay phá thô, việc tuân thủ các hướng dẫn sử dụng, thiết lập thông số cắt phù hợp, và bảo quản đúng cách là không thể thiếu. Đầu tư vào kiến thức và kỹ năng sử dụng dao phay phá thô sẽ mang lại lợi ích lâu dài cho doanh nghiệp.

Namduongtool, với hơn 10 năm kinh nghiệm là nhà cung cấp hàng đầu các dụng cụ cắt kim loại tại Việt Nam, tự hào cung cấp các dòng dao phay phá thô chất lượng cao từ thương hiệu uy tín ZCC.CT, VERTEX. Cam kết của Namduongtool không chỉ dừng lại ở việc cung cấp sản phẩm chất lượng mà còn bao gồm dịch vụ tư vấn chuyên nghiệp, hỗ trợ kỹ thuật, và giải pháp tối ưu cho từng nhu cầu gia công cụ thể của khách hàng.

Hãy liên hệ với Namduongtool để có tư vấn tốt nhất về sản phẩm và giá cả!

Từ khóa » Phay Thô

-

Phay Thô Và Phay Tinh Là Gì? Sự Khác Biệt Giữa Phay Thô Và Phay Tinh ...

-

Tìm Hiểu Về Gia Công Phay Thô Trên Máy CNC Tốc độ Cao

-

Dao Phay Ngón Phá Thô Là Gì ? - CNC Ánh Kim

-

Dao Phay Phá Thô Là Gì? Cách Gia Công Phá Thô Bề Mặt Mịn

-

Dao Phay Phá Thô Gia Công Nhôm độ Cứng 55HRC, Chất Liệu Hợp Kim

-

Mũi Phay Thô CNC D6R2mm Chuyên Dành Cho Phay Thô Tranh Gỗ CNC

-

Dao Phay Ngón GARANT Chuyên Phá Thô - Phu Thai Tech

-

Dao Phay Thô Hợp Kim Hartner - Kimthanhdong.

-

Phay Nghịch: Khái Niệm Và Ưu Nhược điểm Của 2 Phương Pháp

-

Dao Phay Phá Thô HSSCo8 YG-1 - Thiết Bị 247

-

Dao Phay Phá Thô Nachi List 6482 - Thiết Bị 247

-

Dao Phay Phá Thô Tốc độ Cao VHRE Vertex - Công Ty Tnhh Kamico

-

Dao Phay Thô Hợp Kim