Hướng Dẫn Điều Khiển Tốc Độ Motor DC

Có thể bạn quan tâm

Đã bao giờ bạn tưởng tượng điều khiển cả một robot chỉ bằng cách xoay nhẹ một núm vặn chưa? Điều kỳ diệu đó hoàn toàn có thể thực hiện được nhờ hệ thống điều khiển tốc độ động cơ DC! Bạn có một động cơ mạnh mẽ nhưng lại muốn nó hoạt động nhẹ nhàng, hay cần điều chỉnh tốc độ chính xác cho một robot tự chế? Vậy thì bài hướng dẫn này chính là dành cho bạn! Chúng ta sẽ cùng khám phá những phương pháp đơn giản nhưng hiệu quả để làm chủ "trái tim" của mọi chuyển động - động cơ DC.

Nội dung

- 1. Motor DC là gì ?

- 2. Ứng dụng của motor DC

- 3. Ưu điểm của motor DC

- 4. Cấu tạo của motor DC

- 5. Điều khiển động cơ DC bằng Arduino

- a) Mạch điều khiển tốc độ motor PWM DC

- b) Điều khiển động cơ DC bằng mạch cầu H

- c) Bộ điều khiển tốc độ motor DC Chip L298N

- d) Mạch điều khiển tốc độ motor DC Arduino và L298N

- e) Sơ Đồ Điều khiển xe Arduino bằng bộ điều khiển L298N

- 6. Chọn động cơ DC phù hợp cho dự án

- 7. Tính toán và chọn lựa nguồn cung cấp điện phù hợp

- 8. An toàn khi làm việc với động cơ DC và Arduino

- 9. So sánh động cơ DC với các loại động cơ khác

- a) Động cơ DC so với Stepper Motor

- b) Động cơ DC so với Servo Motor

- 10. Các câu hỏi thường gặp

- Kết luận:

1. Motor DC là gì ?

Trong quá trình điều khiển tốc độ motor DC bằng Arduino, vấn đề mà chúng ta quan tâm chính là motor DC. Vậy, motor DC là gì?

Động cơ một chiều motor DC (DC là viết tắt của từ tiếng Anh “Direct Current Motors”) là động cơ điều khiển bằng dòng điện có hướng xác định. Hay nói cho dễ hiểu hơn thì motor DC là loại động cơ chạy bằng nguồn điện áp 1 chiều DC khác với nguồn điện áp AC là điện xoay chiều.

Đầu dây ra của động cơ DC thường bao gồm 2 dây (dây nguồn ký hiệu VCC và dây tiếp đất ký hiệu GND). Nói chung, DC motor là 1 động cơ điện một chiều với cơ năng chuyển động quay liên tục.

DC là 1 động cơ điện một chiều với cơ năng chuyển động quay liên tục

Động cơ điện 1 chiều DC được phân loại theo kích từ để thành những loại sau:

- Kích từ độc lập.

- Kích từ nối tiếp.

- Kích từ hỗn hợp.

- Kích từ song song.

2. Ứng dụng của motor DC

Dưới đây là một số ứng dụng phổ biến của motor DC:

- Robot và tự động hóa: Motor DC được sử dụng rộng rãi trong robot và hệ thống tự động hóa. Chúng có thể điều khiển chính xác vị trí và tốc độ quay, giúp máy móc di chuyển và thực hiện các nhiệm vụ cụ thể.

- Thiết bị gia dụng: Motor DC được sử dụng trong nhiều thiết bị gia dụng như máy lọc không khí, máy sưởi, quạt, máy giặt và máy hút bụi. Chúng cung cấp sức mạnh cần thiết để làm việc với hiệu suất cao và điều chỉnh tốc độ.

- Điều khiển xe điện: Motor DC là công nghệ chủ đạo được sử dụng trong xe điện như xe đạp điện, xe mô tô điện và ô tô điện. Chúng cung cấp sức mạnh cho hệ thống động cơ và được điều khiển để điều chỉnh tốc độ và lượng điện năng tiêu thụ.

- Hệ thống điều khiển tàu và máy bay: Motor DC được sử dụng trong hệ thống điều khiển tàu và máy bay để điều chỉnh vị trí, hướng và tốc độ. Chúng cung cấp độ chính xác và phản hồi nhanh cho các hệ thống này.

- Máy móc công nghiệp: Motor DC được sử dụng trong nhiều ứng dụng công nghiệp như máy gia công kim loại, máy in, robot công nghiệp và băng chuyền tự động. Chúng có thể cung cấp mô-men xoắn lớn và tốc độ đáng tin cậy cho các quy trình sản xuất.

- Thiết bị y tế: Motor DC được sử dụng trong nhiều thiết bị y tế như máy quét MRI, máy xạ trị, máy hút dịch và máy phẫu thuật. Chúng cung cấp sự chính xác và độ tin cậy trong việc điều khiển chính xác các phương pháp y tế.

- Thiết bị điện tử: Motor DC được sử dụng trong nhiều thiết bị điện tử như máy ảnh, máy quay phim, ổ đĩa CD/DVD và máy in. Chúng cung cấp chuyển động cho các cơ cấu và bộ phận di chuyển trong các thiết bị này.

3. Ưu điểm của motor DC

Motor DC có một số ưu điểm quan trọng, bao gồm:

- Điều khiển dễ dàng: Motor DC có thể được điều khiển dễ dàng và linh hoạt. Tốc độ và hướng quay của motor DC có thể được điều chỉnh bằng cách thay đổi dòng điện đầu vào hoặc đảo chiều dòng điện.

- Tốc độ đáp ứng nhanh: Motor DC có thể đáp ứng nhanh chóng khi có sự thay đổi trong điện áp hoặc dòng điện đầu vào. Điều này cho phép nhanh chóng điều chỉnh tốc độ và vị trí của motor DC.

- Mô-men xoắn khởi động cao: Motor DC cung cấp mô-men xoắn khởi động cao, đặc biệt khi được sử dụng với nguồn cấp điện đúng và các phương pháp điều khiển phù hợp. Điều này làm cho motor DC phù hợp cho các ứng dụng đòi hỏi khởi động mạnh mẽ, chẳng hạn như trong các máy nâng hàng hoặc thiết bị công nghiệp.

- Tính năng tải nhẹ: Motor DC có thể xử lý tải nhẹ một cách hiệu quả. Với tải nhẹ, motor DC có thể duy trì tốc độ và vận hành ổn định.

- Kích thước nhỏ gọn: Motor DC có thiết kế nhỏ gọn, nhẹ và không yêu cầu nhiều không gian. Điều này giúp nó dễ dàng tích hợp vào các thiết bị và hệ thống có kích thước hạn chế.

- Chi phí thấp: So với một số loại motor khác như motor AC, motor DC có chi phí thấp hơn trong việc sản xuất và vận hành. Điều này làm cho motor DC trở thành một lựa chọn kinh tế trong nhiều ứng dụng.

4. Cấu tạo của motor DC

Motor DC có cấu tạo đơn giản gồm các thành phần chính sau:

- Củ động cơ: Củ động cơ là phần quay của motor DC. Nó bao gồm một trục và một tập hợp các nam châm hoặc cực nam châm trên bề mặt. Khi dòng điện được chạy qua cuộn dây của động cơ, tạo ra lực từ giữa cuộn dây và cực nam châm, làm cho củ động cơ quay.

- Đếm dây: Đếm dây là một thành phần quan trọng để chuyển đổi hướng dòng điện trong motor DC. Nó bao gồm một loạt các lá kim loại hoặc than chì được nối với cuộn dây của động cơ. Khi củ động cơ quay, đếm dây kết nối dòng điện từ nguồn điện đến cuộn dây của motor DC để duy trì sự quay và đảo chiều quay.

- Cánh tay chổi: Cánh tay chổi là các cần cứng được làm từ than chì hoặc graphite và tiếp xúc với đếm dây. Chúng giúp cung cấp dòng điện cho đếm dây và duy trì liên lạc điện trong motor DC.

- Cuộn dây: Cuộn dây là một tập hợp các dây dẫn dòng được bọc xung quanh củ động cơ. Khi dòng điện chạy qua cuộn dây, nó tạo ra lực từ tương tác giữa dòng điện và cực nam châm, gây ra quay của motor DC.

- Nam châm cố định: Nam châm cố định là một tập hợp các nam châm hoặc cực nam châm không di động được đặt xung quanh củ động cơ. Khi cuộn dây được kích hoạt bởi dòng điện, sự tương tác giữa cuộn dây và nam châm cố định tạo ra lực đẩy, đẩy củ động cơ quay.

5. Điều khiển động cơ DC bằng Arduino

Trong phần này, chúng ta sẽ tìm hiểu cách điều khiển tốc độ motor DC bằng Arduino. Chúng ta cũng nên xem xét một số kỹ thuật cơ bản để có thể điều khiển được động cơ DC và thông qua 2 ví dụ đó là cách điều khiển động cơ DC bằng trình điều khiển L298N và board mạch điều khiển Arduino.

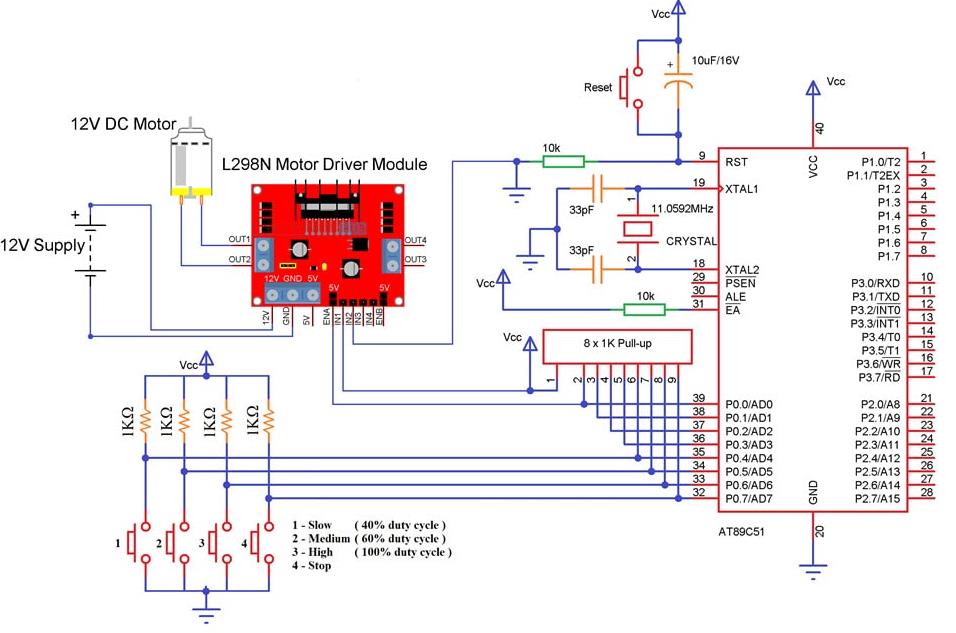

a) Mạch điều khiển tốc độ motor PWM DC

PWM hay phương pháp thay đổi độ rộng xung là 1 kỹ thuật giúp cho chúng ta điều chỉnh giá trị trung bình hiện tại của điện áp chạy đến thiết bị điện tử bằng cách bật tắt nguồn với một tốc độ nhanh. Điện áp trung bình còn phụ thuộc vào chu kỳ của xung hoặc là lượng thời gian tín hiệu BẬT trong tương quan với lượng thời gian tín hiệu TẮT trong cùng một khoảng thời gian được quy định.

Vì vậy, còn tùy thuộc vào kích thước cụ thể của động cơ, chúng ta có thể chỉ cần kết nối đầu ra của Arduino vào chân của điện trở hoặc Mosfet và tiến hành điều khiển tốc độ của motor bằng cách điều khiển đầu ra của PWM. Tín hiệu Arduino có công suất thấp được bật tắt chân tại Mosfet, qua đó động cơ công suất cao sẽ được điều khiển.

Lưu ý: Bạn cần kết nối Arduino GND với nguồn cung cấp năng lượng của động cơ GND.

Sơ đồ mạch điện điều khiển động cơ PWM DC

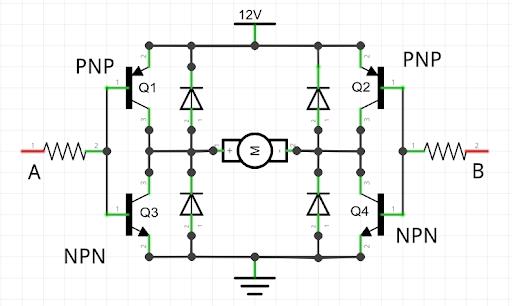

b) Điều khiển động cơ DC bằng mạch cầu H

Để điều khiển hướng quay của motor, chúng ta chỉ cần đảo ngược lại hướng của dòng điện chạy qua động cơ bằng cách sử dụng mạch cầu H. Một mạch cầu H chứa 4 chân được chuyển mạch, điện trở hoặc Mosfet cùng với động cơ ở trung tâm sẽ tạo thành một cấu hình trong giống như hình chữ H. Bằng cách kích hoạt 2 chiếc công tắc cùng một lúc, chúng ta đã có thể thay đổi hướng đi của dòng điện, đồng thời thay đổi được hướng quay của động cơ.

Nếu chúng ta kết hợp được 2 phương thức PWM và HBridge thì sẽ có thể kiểm soát hoàn toàn tốc độ động cơ DC. Có nhiều trình điều khiển tốc độ động cơ DC có các tính năng độc đáo này và L298N cũng là một trong số đó.

Sơ đồ điều khiển động cơ DC bằng mạch cầu H

c) Bộ điều khiển tốc độ motor DC Chip L298N

L298N là trình để điều khiển động cơ HBridge kép cho phép chúng ta điều khiển tốc độ và hướng quay của 2 động cơ DC cùng 1 lúc. Mô đun có thể điều khiển được động cơ DC mà vẫn có điện áp trong khoảng từ 5 35V cùng với dòng điện cực đại có thể lên đến 2A.

Khi đó, chúng ta cần xem xét kỹ hơn về sơ đồ phần chân của mô đun L298N để giải thích được cách thức, nguyên lý hoạt động của nó. Mô đun này có 2 nhóm chân dành riêng cho động cơ A và B và 1 chân ở giữa dành cho chân Ground và VCC cho động cơ cùng với chân 5V có thể được xem là đầu vào hoặc đầu ra.

Điều này còn phụ thuộc vào điện áp đang được sử dụng ngay tại động cơ VCC. Mô đun này có tới 5 bộ điều chỉnh 5V trên board mạch được bật/ tắt bằng cách sử dụng sợi dây nối. Nếu điện áp cung cấp của động cơ lên đến 12V thì chúng ta có thể kích hoạt được bộ điều chỉnh 5V và chân 5V lúc này có thể được sử dụng để làm đầu ra để cấp nguồn cho board mạch Arduino.

Nhưng nếu điện áp của động cơ lớn hơn giá trị 12V, chúng ta cần phải ngắt kết nối dây vì điện áp cao quá sẽ làm hư hỏng bộ điều chỉnh 5V ở trên board. Trong trường hợp này, phần chân 5V sẽ được dùng để làm đầu vào vì chúng ta đang cần kết nối nó vào nguồn điện 5V để cho IC có thể hoạt động bình thường.

Chúng ta cần lưu ý rằng, con IC này sẽ làm giảm điện áp xuống còn khoảng 2V. Vì vậy, nếu bạn sử dụng nguồn điện 12V thì điện áp tại các chân của động cơ sẽ còn vào khoảng 10V. Điều đó có nghĩa là chúng ta sẽ không thể cung cấp được tốc độ tối đa cho đầu ra của động cơ DC.

Các chân ở nút Bật A và Bật B thường được sử dụng để có thể bật và kiểm soát tốt tốc độ của động cơ. Nếu 1 dây có mặt trên của chân này, động cơ sẽ được kích hoạt và thực hiện hoạt động ở tốc độ tối đa. Nhưng nếu chúng ta loại bỏ dây này đi thì có thể kết nối thêm 1 đầu vào PWM cùng với chân này và có thể kiểm soát được tốc độ của động cơ. Còn nếu muốn kết nối chân này với Ground thì cần lưu ý rằng động cơ cũng sẽ bị vô hiệu hóa.

Nếu đầu vào 1 nằm ở mức THẤP và đầu vào 2 nằm ở mức CAO thì động cơ sẽ di chuyển ngay về phía trước. Ngược lại, nếu như đầu vào 1 đang nằm ở mức CAO và đầu vào số 2 đang ở mức THẤP thì động cơ sẽ di chuyển theo hướng lùi. Trong trường hợp cả 2 đầu vào đều có giá trị giống nhau, đều THẤP hoặc đều CAO, động cơ lúc này sẽ dừng. Điều tương tự sẽ được áp dụng cho đầu vào số 3 và 4 và động cơ B.

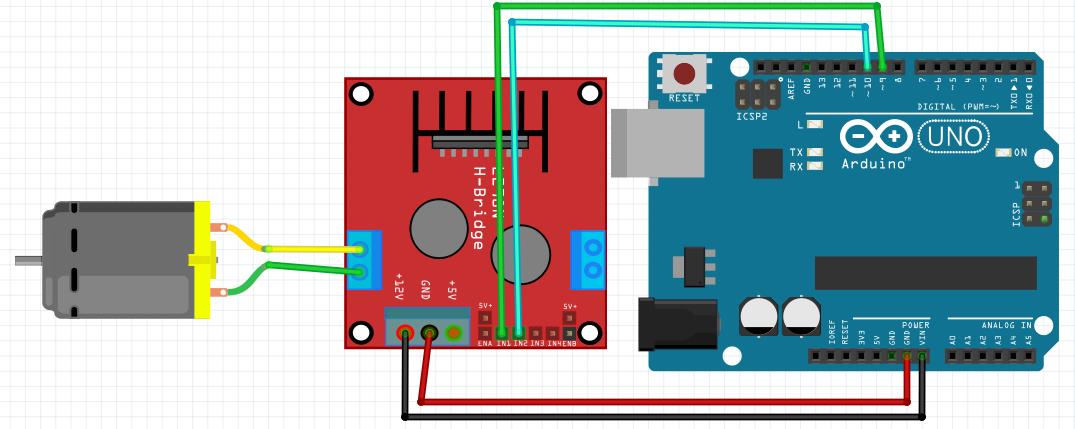

d) Mạch điều khiển tốc độ motor DC Arduino và L298N

Bây giờ hãy thực hiện một số ứng dụng trong thực tế. Ngay trong ví dụ đầu tiên, chúng ta đã điều khiển tốc độ của động cơ DC bằng biến trở và tiến hành thay đổi hướng quay bằng 1 nút ấn theo sơ đồ mạch. Vì vậy, chúng ta cần sử dụng một trình điều khiển L298N, 1 động cơ DC, biến trở, nút ấn và mạch board Arduino.

Các linh kiện cần thiết như:

- Bộ điều khiển L298N,

- Động cơ DC 12V,

- Board Arduino,

- Breadboard và dây nối.

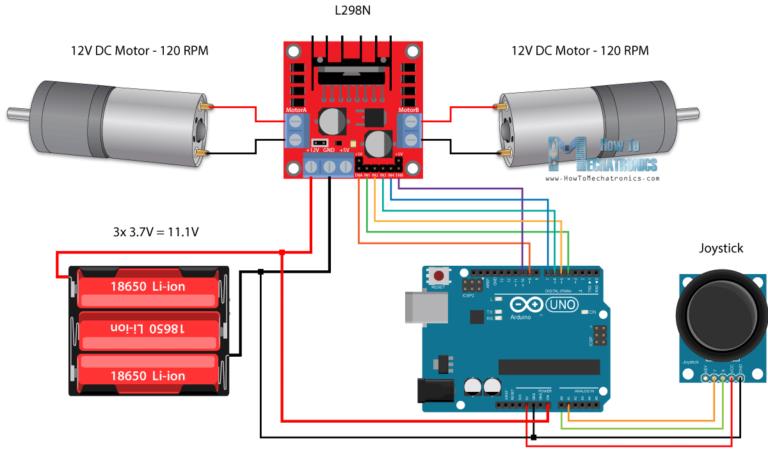

e) Sơ Đồ Điều khiển xe Arduino bằng bộ điều khiển L298N

Tất cả những gì chúng ta cần chuẩn bị đó là 2 motor DC, trình điều khiển L298N, board Arduino và cuối cùng là cần điều khiển. Về nguồn điện, hãy chọn sử dụng 3 pin Liion 3.7V để có thể cung cấp điện áp tổng cộng là 11V. Làm cho chiếc khung xe bằng ván ép dày thêm 3mm, sau đó gắn các động cơ vào đó bằng 1 chiếc khung kim loại. Cuối cùng, gắn bánh xe vào trong động cơ và phía trước bạn gắn 1 bánh xe xoay.

Bây giờ chúng ta hãy quan sát xem code Arduino sẽ hoạt động như thế nào nhé.

Sơ đồ điều khiển xe Arduino bằng bộ điều khiển L298N

Sau khi xác định được các chân, trong phần vòng lặp, các bạn hãy bắt đầu với việc đọc tất cả các giá trị của trục X và Y trong phím điều khiển. Cần điều khiển được làm bằng 2 biến trở lúc này sẽ được kết nối với đầu vào analog của hệ điều khiển Arduino và chúng sẽ có giá trị từ 0 1023. Khi cần điều khiển đạt đến vị trí trung tâm, giá trị của cả 2 loại biến trở hoặc trục sẽ ở vào khoảng 512.

Tăng thêm một dung sai có giá trị từ 470 550 là chính, nếu tiến hành di chuyển trục Y của phím điều khiển chạy lùi xuống phía dưới số 470, chúng ta sẽ đặt hướng quay của 2 động cơ chạy về phía sau bằng 4 chân đầu vào. Sau đó, thực hiện chuyển đổi các giá trị cho nó giảm dần từ 470 0 thành quá trình tăng giá trị PWM lên từ 0 255, đây chính là tốc độ của động cơ.

Tương tự, nếu tiến hành di chuyển trục Y của chiếc cần điều khiển về phía trước và giá trị của nó vượt quá 550, lúc này bạn sẽ có các động cơ đang di chuyển về phía trước và có sự chuyển đổi số từ 550 1023 để trở thành giá trị PWM từ 0 255. Nếu chiếc cần điều khiển nằm ở giữa thì tốc độ động cơ sẽ được tính bằng 0.

Tiếp theo, sử dụng trục X cho hệ điều khiển ơ bên trái và ở bên phải của xe. Vì vậy, chúng ta cần chuyển đổi số đọc của trục X thành giá trị tốc độ dao động từ 0 255. Để di chuyển sang phía bên trái, bạn cần sử dụng giá trị này để có thể làm giảm tốc độ động cơ ở phía bên trái và tăng cường tốc độ động cơ ở bên phải. Ở đây, do đặc trưng của các hàm số học, bạn cần sử dụng hai câu lệnh if để tiến hành giới hạn phạm vi tốc độ của động cơ nằm trong khoảng từ 0 255. Tùy thuộc vào lượng điện áp ứng dụng và động cơ chính nằm ở tốc độ thấp hơn, động cơ sẽ không thể di chuyển và khi đó nó sẽ tạo ra âm thanh ù ù. Trong trường hợp này, các động cơ cũng sẽ không thể di chuyển nếu như giá trị của tín hiệu PWM chỉ đạt dưới 70.

6. Chọn động cơ DC phù hợp cho dự án

Tầm quan trọng của việc chọn đúng động cơ DC

Trong bất kỳ dự án nào liên quan đến cơ khí hoặc tự động hóa, việc chọn đúng loại động cơ DC là một bước quan trọng và có ảnh hưởng lớn đến hiệu suất và độ tin cậy của toàn bộ hệ thống. Động cơ DC là trái tim của nhiều ứng dụng công nghiệp, từ máy móc sản xuất đến hệ thống vận chuyển và robot. Chọn sai loại động cơ có thể dẫn đến hiệu suất kém, tiêu thụ năng lượng cao và thậm chí là hỏng hóc thiết bị.

Để đảm bảo dự án của bạn hoạt động trơn tru và hiệu quả, cần phải xem xét kỹ lưỡng các yếu tố như mô-men xoắn, tốc độ quay và điện áp làm việc khi chọn động cơ DC. Mỗi ứng dụng có yêu cầu riêng, và việc chọn đúng loại động cơ sẽ giúp tối ưu hóa hiệu suất và giảm thiểu rủi ro.

Mô-men xoắn và ứng dụng của nó

Mô-men xoắn là lực xoắn mà động cơ tạo ra để quay một vật. Nó đo lường khả năng của động cơ kéo hoặc đẩy một vật với một lực nhất định. Mô-men xoắn cao hơn cho phép động cơ vận hành với tải nặng hơn hoặc vượt qua lực cản lớn hơn.

Trong các ứng dụng như máy khoan, máy cắt hoặc robot công nghiệp, mô-men xoắn cao là rất quan trọng. Ví dụ, một máy khoan cần mô-men xoắn cao để xoay đầu khoan qua vật liệu cứng như kim loại hoặc bê tông. Ngược lại, các ứng dụng như quạt hoặc máy in chỉ cần mô-men xoắn thấp để vận hành trơn tru.

Tốc độ quay và ứng dụng của nó

Tốc độ quay là tốc độ mà trục quay của động cơ đạt được, thường được đo bằng vòng/phút (RPM). Tốc độ quay cao hơn có nghĩa là động cơ có thể hoạt động nhanh hơn, nhưng thường sẽ có mô-men xoắn thấp hơn.

Trong các ứng dụng như máy khoan tốc độ cao, máy cắt hoặc truyền động băng tải, tốc độ quay cao là rất quan trọng. Ví dụ, một máy khoan tốc độ cao cần động cơ có tốc độ quay cao để xoay đầu khoan với vòng/phút cao, cho phép khoan nhanh hơn và hiệu quả hơn.

Điện áp làm việc và tương thích nguồn điện

Điện áp làm việc của động cơ DC là điện áp mà động cơ được thiết kế để hoạt động. Nó cần phải phù hợp với nguồn điện mà bạn dự định sử dụng trong dự án.

Nếu điện áp làm việc của động cơ không phù hợp với nguồn điện, động cơ sẽ không hoạt động đúng cách hoặc thậm chí có thể bị hỏng. Ví dụ, nếu bạn sử dụng một động cơ 12V với nguồn điện 24V, động cơ sẽ quá tải và có nguy cơ bị cháy.

Để đảm bảo tương thích, hãy chọn động cơ DC có điện áp làm việc phù hợp với nguồn điện của bạn. Nếu bạn sử dụng pin hoặc nguồn điện có thể điều chỉnh, hãy chọn động cơ với điện áp làm việc phù hợp với dải điện áp đó.

Chọn đúng loại động cơ DC là một bước quan trọng trong bất kỳ dự án nào liên quan đến cơ khí hoặc tự động hóa. Bằng cách xem xét kỹ lưỡng các yếu tố như mô-men xoắn, tốc độ quay và điện áp làm việc, bạn có thể đảm bảo rằng động cơ phù hợp với yêu cầu của dự án và mang lại hiệu suất làm việc tối ưu. Đừng bỏ qua bước quan trọng này để tránh các vấn đề về hiệu suất hoặc hỏng hóc thiết bị trong tương lai.

7. Tính toán và chọn lựa nguồn cung cấp điện phù hợp

Tầm quan trọng của việc chọn đúng nguồn cung cấp điện

Sau khi đã chọn được động cơ DC phù hợp cho dự án, bước tiếp theo là đảm bảo rằng bạn có một nguồn cung cấp điện đáng tin cậy và đủ công suất để cấp nguồn cho động cơ. Việc chọn sai nguồn cung cấp điện có thể dẫn đến hiệu suất kém, quá tải hoặc thậm chí là hỏng hóc thiết bị.

Nguồn cung cấp điện đóng vai trò quan trọng trong việc đảm bảo rằng động cơ DC hoạt động ổn định và hiệu quả. Nếu nguồn cung cấp điện không đủ công suất, động cơ sẽ không thể hoạt động với hiệu suất tối đa hoặc thậm chí có thể bị quá tải và hỏng hóc.

Tính toán công suất tiêu thụ của động cơ

Để chọn đúng nguồn cung cấp điện, bước đầu tiên là tính toán công suất tiêu thụ của động cơ DC. Công suất tiêu thụ của động cơ phụ thuộc vào một số yếu tố, bao gồm:

- Điện áp làm việc: Điện áp làm việc của động cơ, thường được đưa ra trong thông số kỹ thuật.

- Dòng điện định mức: Dòng điện tối đa mà động cơ có thể tiêu thụ khi hoạt động ở tải đầy đủ.

- Hiệu suất: Hiệu suất của động cơ, thường được đưa ra dưới dạng phần trăm.

Công thức tính công suất tiêu thụ của động cơ là: Công suất (W) = Điện áp (V) x Dòng điện (A) / Hiệu suất

Ví dụ, nếu bạn có một động cơ 12V với dòng điện định mức 2A và hiệu suất 80%, công suất tiêu thụ sẽ là: 12V x 2A / 0,8 = 30W.

Chọn lựa nguồn cung cấp điện phù hợp

Sau khi đã tính toán được công suất tiêu thụ của động cơ, bạn có thể chọn nguồn cung cấp điện phù hợp. Khi chọn nguồn cung cấp điện, cần lưu ý một số yếu tố sau:

Công suất đầu ra: Nguồn cung cấp điện phải có công suất đầu ra lớn hơn hoặc bằng công suất tiêu thụ của động cơ. Thông thường, nên chọn nguồn cung cấp điện có công suất đầu ra lớn hơn khoảng 20-30% so với công suất tiêu thụ của động cơ để đảm bảo an toàn.

Điện áp đầu ra: Điện áp đầu ra của nguồn cung cấp điện phải phù hợp với điện áp làm việc của động cơ.

Dòng điện đầu ra: Dòng điện đầu ra của nguồn cung cấp điện phải lớn hơn hoặc bằng dòng điện định mức của động cơ.

Bảo vệ quá dòng và cầu chì: Nguồn cung cấp điện nên có tính năng bảo vệ quá dòng và cầu chì để ngăn ngừa hỏng hóc khi có sự cố xảy ra.

Khi đã chọn được nguồn cung cấp điện phù hợp, hãy đảm bảo rằng bạn kết nối đúng cách và tuân thủ các hướng dẫn an toàn từ nhà sản xuất.

Việc tính toán và chọn lựa nguồn cung cấp điện phù hợp là một bước quan trọng trong quá trình thiết kế và xây dựng dự án sử dụng động cơ DC. Bằng cách đảm bảo rằng nguồn cung cấp điện có đủ công suất và phù hợp với yêu cầu của động cơ, bạn có thể giảm thiểu rủi ro hỏng hóc và đảm bảo rằng hệ thống hoạt động ổn định và hiệu quả. Đừng bỏ qua bước quan trọng này để tránh các vấn đề về hiệu suất hoặc hỏng hóc thiết bị trong tương lai.

8. An toàn khi làm việc với động cơ DC và Arduino

Tầm quan trọng của an toàn trong dự án điện tử và robot

Khi làm việc với các dự án điện tử và robot, an toàn luôn phải là ưu tiên hàng đầu. Các thiết bị điện tử và động cơ có thể gây ra nguy hiểm nếu không được xử lý đúng cách. Điện giật, cháy nổ và thương tích cơ học là một số rủi ro tiềm ẩn mà bạn cần phải đề phòng.

Việc tuân thủ các quy tắc an toàn cơ bản không chỉ bảo vệ bạn mà còn giúp đảm bảo rằng dự án của bạn hoạt động trơn tru và hiệu quả. Bằng cách thực hiện các biện pháp phòng ngừa thích hợp, bạn có thể tránh được những sự cố đáng tiếc và tập trung vào việc phát triển dự án của mình.

Quy tắc an toàn cơ bản khi làm việc với động cơ DC và Arduino

Tắt nguồn trước khi thực hiện bất kỳ thay đổi hoặc sửa chữa nào: Luôn đảm bảo rằng bạn đã tắt nguồn điện trước khi thực hiện bất kỳ thay đổi hoặc sửa chữa nào trên mạch. Điều này sẽ giúp ngăn ngừa điện giật và hỏng hóc thiết bị.

Sử dụng găng tay và kính bảo hộ khi cần thiết: Khi làm việc với động cơ hoặc các bộ phận có thể gây thương tích cơ học, hãy đeo găng tay và kính bảo hộ để bảo vệ bản thân.

Lưu trữ động cơ và linh kiện điện tử nơi khô ráo, sạch sẽ: Môi trường ẩm ướt hoặc bụi bẩn có thể gây hỏng hóc cho động cơ và linh kiện điện tử. Luôn lưu trữ chúng nơi khô ráo và sạch sẽ.

Hiểu rõ cách thức hoạt động của các thành phần trước khi kết nối chúng: Trước khi kết nối các thành phần với nhau, hãy đảm bảo rằng bạn hiểu rõ cách chúng hoạt động và cách kết nối chúng một cách an toàn. Điều này sẽ giúp ngăn ngừa hỏng hóc và nguy hiểm.

Tuân thủ các hướng dẫn sử dụng và an toàn từ nhà sản xuất: Luôn đọc và tuân thủ các hướng dẫn sử dụng và an toàn từ nhà sản xuất cho động cơ, Arduino và các linh kiện khác.

An toàn là yếu tố quan trọng không thể bỏ qua khi làm việc với động cơ DC và Arduino. Bằng cách tuân thủ các quy tắc an toàn cơ bản và thực hiện các biện pháp phòng ngừa thích hợp, bạn có thể giảm thiểu rủi ro và tập trung vào việc phát triển dự án của mình một cách hiệu quả và an toàn. Đừng bao giờ xem nhẹ an toàn, vì sức khỏe và sự an toàn của bạn và những người xung quanh luôn là ưu tiên hàng đầu.

9. So sánh động cơ DC với các loại động cơ khác

Khi lựa chọn loại động cơ cho dự án của bạn, điều quan trọng là phải hiểu rõ ưu và nhược điểm của từng loại để đưa ra quyết định đúng đắn. Trong phần này, chúng ta sẽ so sánh động cơ DC với hai loại động cơ phổ biến khác là stepper motor và servo motor.

a) Động cơ DC so với Stepper Motor

Stepper motor là loại động cơ đặc biệt, có khả năng di chuyển một góc cố định khi nhận được một xung điện. Điều này cho phép kiểm soát vị trí của trục quay một cách chính xác. Ngược lại, động cơ DC quay liên tục khi được cấp nguồn điện.

Ưu điểm của Stepper Motor:

- Kiểm soát vị trí chính xác

- Không cần phản hồi vị trí

- Đơn giản để điều khiển

Ưu điểm của Động cơ DC:

- Tốc độ cao hơn

- Mô-men xoắn cao hơn

- Hiệu suất cao hơn

Stepper motor thích hợp cho các ứng dụng cần độ chính xác cao về vị trí, như máy in 3D hoặc robot cần di chuyển chính xác. Trong khi đó, động cơ DC phù hợp hơn cho các ứng dụng cần tốc độ và mô-men xoắn cao, như truyền động bánh xe hoặc máy khoan.

b) Động cơ DC so với Servo Motor

Servo motor là loại động cơ đặc biệt, có khả năng kiểm soát chính xác góc quay và tốc độ của trục quay. Chúng thường được sử dụng trong các ứng dụng như robot, máy bay không người lái và các hệ thống điều khiển chính xác.

Ưu điểm của Servo Motor:

- Kiểm soát chính xác góc quay và tốc độ

- Phản hồi vị trí

- Mô-men xoắn cao ở vị trí cố định

Ưu điểm của Động cơ DC:

- Tốc độ cao hơn

- Đơn giản hơn và rẻ hơn

- Hiệu suất cao hơn

Servo motor thích hợp cho các ứng dụng cần kiểm soát chính xác về góc quay và tốc độ, như robot cần di chuyển các khớp nối một cách chính xác. Trong khi đó, động cơ DC phù hợp hơn cho các ứng dụng cần tốc độ cao và hiệu suất cao hơn, như truyền động bánh xe hoặc máy khoan.

Mỗi loại động cơ đều có ưu và nhược điểm riêng, và lựa chọn phù hợp sẽ phụ thuộc vào yêu cầu cụ thể của dự án. Động cơ DC là lựa chọn tốt cho các ứng dụng cần tốc độ và mô-men xoắn cao, trong khi stepper motor và servo motor thích hợp hơn cho các ứng dụng cần kiểm soát chính xác về vị trí và góc quay. Bằng cách hiểu rõ ưu và nhược điểm của từng loại, bạn có thể đưa ra quyết định sáng suốt và tối ưu hóa hiệu suất của dự án.

10. Các câu hỏi thường gặp

a. Làm thế nào để chọn được động cơ DC phù hợp cho dự án của tôi?

Chọn động cơ DC dựa trên các yếu tố như mô-men xoắn, tốc độ quay và điện áp hoạt động phù hợp với yêu cầu của dự án.

b. PWM trong điều khiển động cơ DC có ý nghĩa gì?

PWM, hay Modulation độ rộng xung, là một phương pháp điều khiển cho phép thay đổi tốc độ của động cơ DC bằng cách điều chỉnh độ rộng của xung điện áp.

c. Mạch cầu H trong điều khiển động cơ DC dùng để làm gì?

Mạch cầu H cho phép đảo ngược hướng quay của động cơ DC bằng cách đảo ngược dòng điện qua động cơ.

d. Chip L298N được sử dụng trong điều khiển động cơ DC như thế nào?

Chip L298N là một bộ điều khiển H-bridge kép cho phép điều khiển độc lập hướng và tốc độ của hai động cơ DC.

f. Cách kết nối động cơ DC với Arduino như thế nào?

Động cơ DC kết nối với Arduino thông qua mạch điều khiển (như L298N hoặc mạch cầu H) và được điều khiển bởi tín hiệu PWM từ Arduino.

g. Tại sao cần bảo vệ mạch khi làm việc với động cơ DC?

Bảo vệ mạch giúp ngăn ngừa hỏng hóc do quá tải hoặc quá dòng, đảm bảo an toàn cho động cơ và mạch điều khiển.

Kết luận:

Hy vọng qua bài hướng dẫn điều khiển tốc độ motor DC này, bạn đã có thêm nhiều kiến thức bổ ích để áp dụng vào các dự án của mình. Từ việc lựa chọn động cơ phù hợp, kết nối với Arduino, đến các kỹ thuật tối ưu hóa và bảo vệ mạch, tất cả đều hướng đến mục tiêu giúp bạn làm chủ tốc độ của motor DC một cách linh hoạt và hiệu quả. Đừng quên an toàn luôn là ưu tiên hàng đầu trong mọi thí nghiệm. Chúc bạn thành công và tiếp tục khám phá thêm nhiều kiến thức thú vị trong thế giới điện tử!

Nội Dung Có Thể Bạn Quan Tâm:

- Motor Điều Tốc: Ứng Dụng, Các Phương Pháp Điều Khiển Tốc Độ

- Motor DC 12v 24v: Tốc Độ, Tính Năng, Ký Hiệu Mã Hàng

- Cách Làm Máy Phát Điện Từ Motor 3 Pha - Motor DC - Motor Xe Đạp Cũ - Motor Máy Giặt

- Phương pháp tháp lắp hộp giảm tốc, bảo trì, sửa chữa

- Motor giảm tốc đảo chiều quay khi đấu điện

- Ưu nhược điểm motor giảm tốc cũ, giá cả, cách chọn

- Các loại hộp giảm tốc nhiều người dùng nhất Châu Âu, Á

- Các motor giảm tốc rẻ nhất, bền nhất tại Việt Nam

- Cấu tạo hộp giảm tốc, thiết kế và tính lực truyền động bánh răng

Từ khóa » Sơ đồ Mạch điều Khiển Tốc độ Motor Dc

-

5 Mạch Điều Khiển Tốc Độ Motor DC: Ưu điểm, Nhược ... - Plctech

-

Sơ Đồ Mạch Điều Khiển Tốc Độ Motor DC

-

Sơ đồ Mạch điều Khiển Motor Dc (5 Mạch) - Kiến Thức Về Ngành Tự ...

-

Sơ đồ Mạch điều Khiển Motor Dc (5 Mạch)

-

Tặng Sơ đồ điều Chỉnh Tốc độ Motor DC (chuẩn) - YouTube

-

Sơ Đồ Mạch Điều Tốc 12v - BeeCost

-

Sử Dụng Bộ Điều Khiển Tốc Độ Motor DC 220V Arduino - Chip L298N

-

Mạch điều Tốc Mô Tơ Dc

-

Mạch điều Khiển Tốc độ Motor Dc 24v

-

Mạch điều Khiển động Cơ

-

Mạch điều Khiển Tốc độ động Cơ điện áp Thấp DC

-

Điều Khiển Tốc độ động Cơ DC Bằng Arduino Rất Hay .pdf