Cô đặc Là Gì? Cấu Tạo, Nguyên Lý Vận Hành Của Một Số Thiết Bị Cô đặc

Có thể bạn quan tâm

Tác giả: Tiến sĩ Dược sĩ Nguyễn Văn Hân.

Bài viết Cô đặc là gì? Cấu tạo, nguyên lý vận hành của một số thiết bị cô đặc trích trong chương 4 sách Một số quá trình và thiết bị trong công nghệ dược phẩm – giáo trình đào tạo dược sĩ đại học bộ môn Công Nghiệp Dược trường Đại học Dược Hà Nội.

Mục tiêu học tập

1. Trình bày được bản chất quá trình bốc hơi, sự thay đổi tính chất dung dịch khi cô đặc, nguyên tắc cấp nhiệt khi cô đặc.

2. Trình bày được nguyên tắc, ưu nhược điểm cô đặc một giai đoạn và nhiều giai đoạn, ứng dụng bơm nhiệt trong cô đặc.

3. Trình bày được cấu tạo, nguyên lý vận hành, ưu nhược điểm và ứng dụng một số thiết bị cô đặc.

1. Khái niệm

Cô đặc là quá trình làm bay hơi hoặc bốc hơi một phần dung môi của dung dịch chứa chất tan không bay hơi, với mục đích làm tăng nồng độ chất tan, tách chất rắn hòa tan hoặc thu hồi dung môi.

Cô đặc thường được tiến hành ở nhiệt độ sôi dưới mọi áp suất (áp suất chân không, áp suất thường hoặc áp suất dương), trong hệ thống một hoặc nhiều thiết bị cô đặc (nồi cô). Quá trình có thể gián đoạn hay liên tục. Hơi bay ra trong quá trình cô đặc gọi là hơi thứ, thường có nhiệt độ cao, ẩn nhiệt hóa hơi lớn, có thể dùng làm hơi đốt trong các nồi cô khác. Nếu hơi thứ được sử dụng ngoài hệ thống cô đặc thì gọi là hơi phụ.

Cô đặc chân không áp dụng cho các dung dịch có nhiệt độ sôi cao và dung dịch dễ bị phân hủy bởi nhiệt, ngoài ra còn làm tăng hiệu số nhiệt độ của hơi đốt và nhiệt độ sôi của dung dịch (gọi là hiệu số nhiệt độ hữu ích). Mặt khác, cô đặc chân không thì nhiệt độ sôi của dung dịch thấp nên có thể tận dụng hơi thứ hoặc nhiệt thừa của các quá trình sản xuất khác cho quá trình cô đặc.

Cô đặc ở áp suất dương (cao hơn áp suất khí quyển) thường dùng cho các dung dịch không bị phân hủy ở nhiệt độ cao để sử dụng hơi thứ cho cô đặc hoặc cho các quá trình đun nóng khác. Ví dụ trong một hệ thống thiết bị cô đặc nhiều nồi thì nồi đầu tiên làm việc ở áp suất dương, các nồi sau làm việc ở áp suất chân không.

Cô đặc ở áp suất khí quyển thì hơi thứ không được sử dụng, nên tuy là phương pháp đơn giản nhưng không kinh tế.

2. Bản chất vật lý của quá trình bốc hơi

Bay hơi là quá trình một chất chuyển từ thể lỏng sang thể khí (hóa hơi), xảy ra ở mặt thoáng của chất lỏng ở nhiệt độ bất kỳ. Bốc hơi là quá trình hóa hơi ỏ nhiệt độ sôi, xảy ra cả trên mặt thoáng và trong lòng chất lỏng. Pha hơi trong quá trình bay hơi ngoài hơi dung môi còn có cả các khí khác (ví dụ không khí), còn pha hơi trong quá trình bốc hơi thường chỉ có hơi dung môi.

Quá trình bay hơi theo thuyết động học phân tử được giải thích như sau: các phân tử của chất lỏng nằm gần mặt thoáng có chuyển động nhiệt, ở thời điểm nào đó tốc độ chuyển động của phân tử vượt quá tốc độ giới hạn, phân tử sẽ thoát khỏi bề mặt chất lỏng trở thành trạng thái tự do (hơi). Khi bay hơi, các phân tử cần khắc phục lực liên kết ở trạng thái lỏng và trở lực của áp suất ở môi trường xung quanh. Khi đó, phân tử bay hơi cần phải thu thêm nhiệt. Lượng nhiệt tiêu hao để làm chất lỏng bay hơi ở nhiệt độ đã cho gọi là ẩn nhiệt bay hơi. Khi tăng nhiệt độ chất lỏng, ẩn nhiệt bay hơi giảm, ở nhiệt độ tới hạn (điểm tới hạn), ẩn nhiệt bay hơi bằng 0. Lượng nhiệt tiêu hao để làm chất lỏng hoá thành hơi ở nhiệt độ sôi gọi là ẩn nhiệt hoá hơi.

Đặc điểm của quá trình sôi là sự tạo thành bọt hơi. Khi sôi chất lỏng bốc hơi, không những ở trên mặt thoáng của chất lỏng mà chủ yếu là ở các bọt hơi được tạo thành trong lòng chất lỏng. Trong quá trình bốc hơi, các bọt hơi tăng dần kích thước và nổi dần lên mặt thoáng, đồng thời các bọt khác lại được tạo thành, kết quả là hơi được chuyển liên tục từ bên trong lớp chất lỏng lên phía trên mặt thoáng.

Các bọt hơi được tạo thành do trong chất lỏng có một số khí hoà tan, khi đun nóng các khí thoát ra tạo thành nhiều bọt, từ các bọt này chất lỏng sẽ bay hơi. Hiện tượng này thường có ở giai đoạn đầu của quá trình sôi.

Mặt khác, các bọt hơi cũng được tạo thành ngay trên bề mặt đun nóng, nơi mà chất lỏng có nhiệt độ cao nhất, và nó chỉ xuất hiện trên từng điểm riêng biệt, những chỗ nhám hoặc đóng cặn của bề mặt đun nóng, được gọi là những tâm tạo bọt. Bề mặt rất nhẵn và không có điểm khuyết tật sẽ không tạo được bọt hơi, chất lỏng khi đó sẽ trở nên quá nhiệt và quá trình sôi bị chậm lại.

Điều kiện để tạo thành bọt hơi là áp suất hơi trong bọt phải bằng áp suất của chất lỏng ở xung quanh, ở điều kiện này chất lỏng sẽ bay hơi mạnh, dù nhiệt lượng cung cấp từ ngoài vào cho chất lỏng tương đối lớn nhưng nhiệt độ của nó cũng không tăng. Đôi khi chất lỏng sôi ở trạng thái quá nhiệt (hiện tượng này xảy ra ở giai đoạn đầu của quá trình sôi) do chất lỏng không chứa khí hoà tan, khi đó áp suất p1 của hơi bên trong bọt phải bằng áp suất p0 của chất lỏng bên ngoài cộng thêm áp suất p’ để thắng trỏ lực do sức căng bề mặt giữa hơi và lỏng. Nghĩa là p1 = p0+ p’.

p’= 2σ/ρ

(σ: sức căng bề mặt; ρ: bán kính của bọt)

Vì áp suất p là hàm số của nhiệt độ t nên muốn áp suất trong bọt bằng p1 chất lỏng cần phải quá nhiệt một đại lượng Δt = t1 – t0 (t0 là nhiệt độ sôi ứng với p0, t1 là nhiệt độ quá nhiệt).

3. Một số tính chất của dung dịch liên quan đến quá trình cô đặc

3.1. Nhiệt hoà tan

Khi hoà tan một chất rắn vào một dung môi, có hai quá trình xảy ra;

– Do tương tác giữa các phần tử của dung môi và các phần tử chất tan mà mạng lưới tinh thể của chất tan bị phá hủy. Đây là quá trình thu nhiệt của dung môi, nên nhiệt độ của dung môi bị lạnh đi.

– Tạo thành mối liên kết giữa các phân tử chất tan vối các phân tử dung môi, gọi là quá trình solvat hóa (nếu dung môi là nước thì gọi là hydrat hóa). Quá trình này toả nhiệt.

Nhiệt hoà tan là tổng của 2 lượng nhiệt này. Trị số nhiệt hoà tan của một chất có thể dương (toả nhiệt) hoặc âm (thu nhiệt), phụ thuộc vào tính chất của chất tan và dung môi. Các chất dễ tạo thành quá trình solvat hóa thì nhiệt hoà tan dương, còn những chất không tạo thành solvat thì nhiệt hoà tan âm. Khi tính toán cân bằng nhiệt của quá trình cô đặc, cần biết nhiệt hòa tan để thêm nhiệt vào hoặc bớt nhiệt đi.

3.2. Nhiệt độ sôi của dung dịch

Nhiệt độ sôi của dung dịch là thông số quan trọng khi tính toán và thiết kế thiết bị cô đặc, vì từ nhiệt độ sôi của dung dịch ta sẽ chọn được chất tải nhiệt để đốt nóng cũng như các chế độ làm việc của thiết bị. Hiệu số nhiệt độ giữa chất tải nhiệt và dung dịch sôi là một trong những yếu tố xác định bề mặt truyền nhiệt của thiết bị.

Nhiệt độ sôi của dung dịch phụ thuộc vào bản chất của dung môi và chất tan, đặc biệt là nồng độ của chất tan. Khi nồng độ tăng thì nhiệt độ sôi của dung dịch cũng tăng. Điều này được giải thích theo định luật Raoult-

(Ps-P)/Ps=n/N

Trong đó: Ps: áp suất hơi bão hoà của dung môi nguyên chất.

P: áp suất hơi bão hoà của dung môi trên bề mặt dung dịch.

n: số mol của chất tan.

N: số mol của dung môi.

Từ biểu thức trên ta thấy n/N > 0, do đó Ps> P. Nghĩa là áp suất hơi bão hoà của dung môi nguyên chất luôn lớn hơn áp suất hơi bão hoà của dung môi trên bề mặt dung dịch ở cùng nhiệt độ. Như vậy, ở cùng một áp suất, nhiệt độ sôi của dung dịch luôn lớn hơn nhiệt độ sôi của dung môi nguyên chất. Cũng từ biểu thức này ta thấy khi tăng nồng độ n của chất tan thì áp suất P sẽ giảm. Hiệu số Ps – P = ΔP gọi là độ giảm áp suất của dung môi trên bề mặt dung dịch.

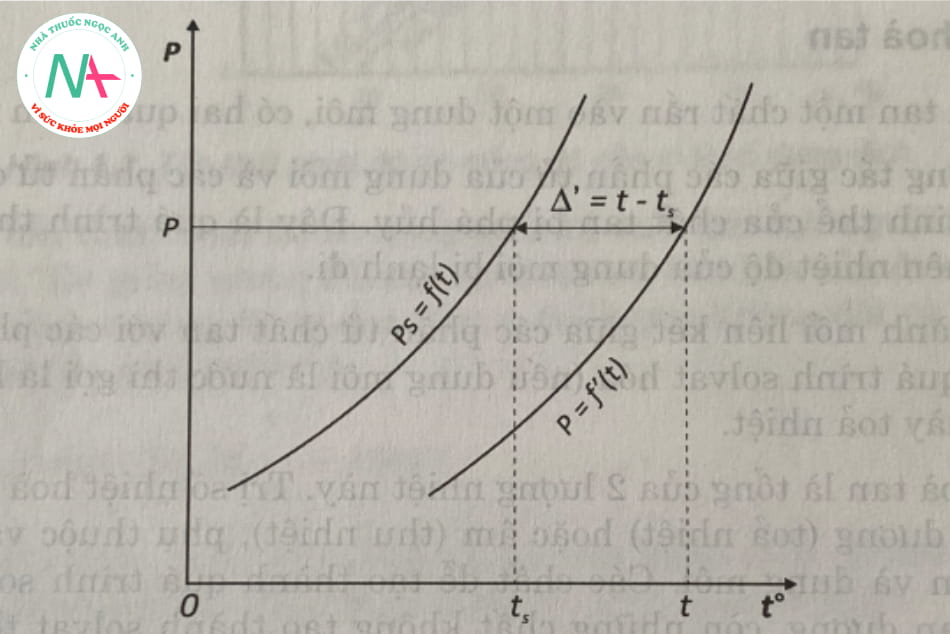

Đồ thị quan hệ giữa nhiệt độ t và áp suất hơi bão hòa của dung môi nguyên chất Ps và của dung dịch P biểu thị trên hình 1. Hiệu số giữa nhiệt độ sôi của dung dịch t và nhiệt độ sôi của dung môi ts ở cùng một áp suất là Δ’

Δ’= t-ts

Δ’ là độ tăng nhiệt độ sôi của dung dịch so với dung môi nguyên chất. Trong cô đặc Δ’ được gọi là tổn thất nhiệt độ do nồng độ.

Δ’ là một thông số vật lý của dung dịch và phụ thuộc vào nồng độ chất tan, nồng độ càng tăng thì Δ’ càng tăng. Δ’ còn phụ thuộc vào bản chất của chất tan và của dung môi, đồng thời còn phụ thuộc vào áp suất. Ví dụ, ở áp suất thường nước sôi ở 100°c, dung dịch đường 60% sôi ở 103°c (Δ’ = 3°C), dung dịch NaOH 50% sôi ở 142°C ( Δ’ = 42°C).

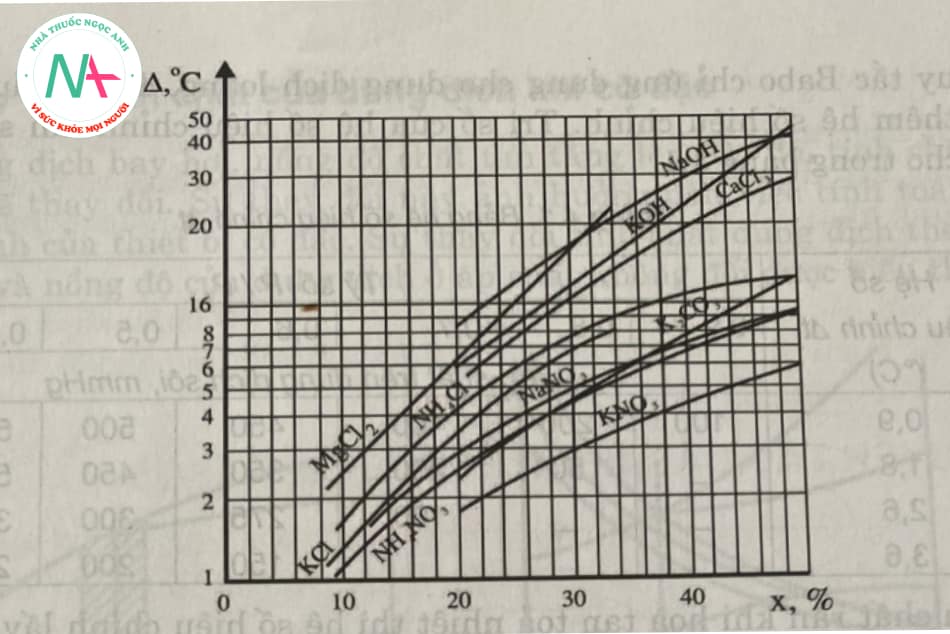

Trị sô của Δ’ được xác định bằng thực nghiệm. Đồ thị hình 2 cho giá trị Δ’ của một số chất ở áp suất thường.

Khi tính tổn thất nhiệt độ do nồng độ ở áp suất bất kỳ, người ta sử dụng quy tắc Babo: “Độ giảm tương đối của áp suất hơi bão hòa của dung môi trên bề mặt dung dịch ở nồng độ đã cho là một đại lượng không đổi và không phụ thuộc vào nhiệt độ sôi”, nghĩa là:

Ps — P P

——— = const. Do đó — = const

Ps Ps

Từ biểu thức này, nếu biết nhiệt độ sôi của dung dịch đã cho ứng vối áp suất nào đó thì có thể xác định được nhiệt độ sôi ở áp suất khác.

Ví dụ, tính nhiệt độ sôi của dung dịch ở áp suất 0,75 at, biết rằng ở áp suất thường (1 at) dung dịch sôi ở 110°C?

ở nhiệt độ 110°C, tra bảng có áp suất hơi nước bão hòa Ps = 1,46 at, do đó:

P/Ps= 1/1,46=0,685

Ở P = 0,75 at thì dung dịch có nhiệt độ sôi tương ứng vối nhiệt độ tại Ps của hơi bão hòa:

0,75/Ps =0,685 → Ps =0,75/0,685=1,095 st

Từ đó, xác định được nhiệt độ sôi của dung dịch ở áp suất 0,75 at bằng nhiệt độ sôi của nước ở áp suất 1,095 at là 102°C.

Ở áp suất 0,75 at nhiệt độ sôi của nước là 91,2°C.

Vậy: Δ’ = 102 – 91,2 = 10,8°C.

Quy tắc Babo chỉ ứng dụng cho dung dịch loãng, đối với dung dịch đặc phải thêm hệ số hiệu chỉnh. Trị sô của hệ sô hiệu chỉnh khi sôi ở áp suất thấp cho trong bảng 4.1.

Bảng 4.1. Bảng hệ số hiệu chỉnh Δt

| Hệ số hiệu chỉnh Δt (°C) | Tỷ số P/Ps | ||||||

| 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 | 0,3 | |

| Áp suất trên dunq dịch sôi, mmHq | |||||||

| 0,9 | 100 | 200 | 400 | 450 | 500 | 550 | 650 |

| 1,8 | – | 50 | 200 | 350 | 450 | 500 | 550 |

| 2,6 | – | – | 100 | 275 | 300 | 350 | 400 |

| 3,6 | – | – | – | 150 | 200 | 250 | 300 |

Nhiệt độ sôi của dung dịch cũng phụ thuộc vào độ sâu. Trên mặt thoáng, nhiệt độ sôi thấp nhất, càng xuống sâu nhiệt độ sôi càng tăng. Ví dụ đun sôi nước trong ống đứng ở áp suất thường, trên miệng ông sôi ở 100°C, ở sâu 4 m sôi ở 108,7°C. Nguyên nhân là do áp suất thuỷ tĩnh của cột chất lỏng. Hiệu số giữa nhiệt độ sôi ở độ sâu có áp suất thủy tĩnh t(p+Δp) và nhiệt độ sôi trên mặt thoáng tp gọi là tổn thất nhiệt độ do áp suất thuỷ tĩnh. Nếu chất rắn khi hoà tan toả nhiệt thì hệ số hiệu chỉnh lấy dấu (+), nếu thu nhiệt lấy dấu (-).

Ta có: t(p+Δp) – tp = Δ”

Trong tính toán, áp suất thuỷ tĩnh Δp được lấy trị số trung bình:

Δp = p’gh [N/m2] (*)

Trong đó: p’ là khôi lượng riêng của dung dịch ở trạng thái bọt (kg/m3), gần đúng có thể lấy p’=0,5p, p là khối lượng riêng của dung dịch (kg/m3); g là gia tốc trọng trường (m/s2); h là độ sâu kể từ mặt thoáng đến giữa ống truyền nhiệt trong thiết bị cô đặc (m).

Công thức (*) chỉ gần đúng so với số liệu thực nghiệm vì áp suất thuỷ tĩnh của dung dịch sôi phụ thuộc khối lượng riêng, độ sâu và tốc độ tuần hoàn của dung dịch. Ngoài ra, nó cũng phụ thuộc vào cấu tạo thiết bị, chế độ nhiệt độ…

Tổn thất nhiệt độ do áp suất thuỷ tĩnh cũng như tổn thất nhiệt độ do nồng độ làm giảm hiệu số nhiệt độ giữa chất tải nhiệt và nhiệt độ sôi của dung dịch, làm tăng bề mặt truyền nhiệt của thiết bị. Nhưng trong trường hợp tổn thất nhiệt do áp suất thủy tĩnh, lượng nhiệt cung cấp để làm quá nhiệt dung dịch không bị mất vì khi đi lên mặt thoáng thì áp suất thủy tĩnh giảm, nó sẽ cung cấp cho môi trường xung quanh (dung dịch) phần nhiệt quá nhiệt.

3.3. Sự thay đổi tính chất của dung dịch khi cô đặc

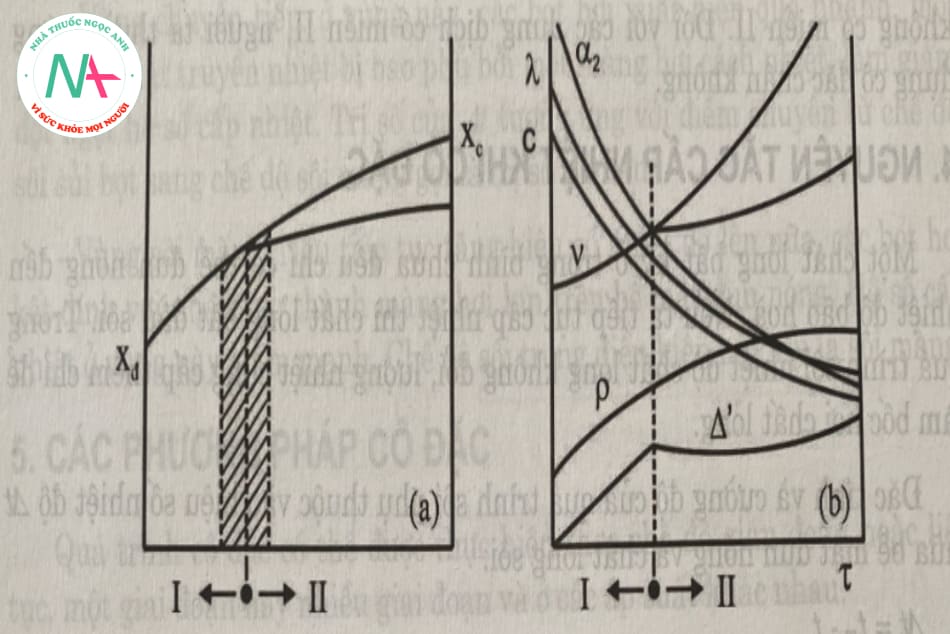

Khi dung dịch bay hơi, nồng độ chất tang tăng lên. Do đó, tinh chất của dung dịch sẽ thay đổi. Sự thay đổi này ảnh hưởng đến việc tính toán, cấu tạo, vận hành của thiết bị cô đặc. Sự thay đổi tính chất dung dịch theo thời gian cô đặc và nồng độ của dung dịch ở áp suất không đổi được biểu thị trên hình 4.3.

Chú thích:

l: Miền chưa bão hòa

II: Miền bão hòa

xđ. Nồng độ đầu

xc. Nồng đố cuối của dung dịch

λ. Hệ số dẫn nhiệt.

α2. Hệ số cấp nhiệt phía dung dịch

C. Nhiệt dung riêng.

Δ’. Tổn thất nhiệt độ do nồng độ.

v. Độ nhớt dung dịch.

p. Khối lượng riêng của dung dịch.

Hình 4.3a biểu thị sự thay đổi của nồng độ dung dịch theo thời gian từ xđ đến xc, lúc đầu tăng nhanh sau chậm dần. Đồ thị 4.3b thể hiện sự thay đổi của các đại lượng vật lý đặc trưng cho dung dịch như: λ, C, α2, p, v, Δ’.

Trong quá trình cô đặc, nồng độ dung dịch tăng sẽ kéo theo sự tăng của độ nhớt v, khối lượng riêng p, tổn thất nhiệt độ do nồng độ Δ’ và cũng kéo theo sự giảm của hệ số dẫn nhiệt Δ, nhiệt dung riêng C, hệ số cấp nhiệt phía dung dịch α2. Đồng thời khi tăng nồng độ thì điều kiện để tạo thành cặn bám trên bề mặt truyền nhiệt sẽ tăng, dẫn đến làm giảm khả năng truyền nhiệt của thiết bị (hệ số truyền nhiệt K giảm).

Khi cô đặc các dung dịch kết tinh, đến thời gian t0 nào đó dung dịch sẽ bão hoà, nếu tiếp tục cho bốc hơi dung môi thì chất tan sẽ tách ra ỏ dạng rắn (kết tinh), nồng độ dung dịch không thay đổi, càng về sau lượng tinh thể càng tăng. Nồng độ bão hoà phụ thuộc nhiệt độ sôi của dung dịch, khi nhiệt độ sôi tăng thì nồng độ bão hoà tăng, giới hạn thay đổi thể hiện ở khu gạch chéo trên hình 3a.

Ở miền quá bão hoà II, đường nồng độ có hai nhánh, nhánh trên là nồng độ tính theo toàn bộ khối lượng chất tan, còn nhánh dưới là nồng độ của nước cái. Độ nhớt v của dung dịch ở miền quá bão hoà cũng có hai nhánh (hình 3b), nhánh trên là độ nhớt của huyền phù, còn nhánh dưới là độ nhớt của nước cái.

Đối vối các dung dịch không kết tinh hoặc có chất không kết tinh thì không có miền II. Đối với các dung dịch có miền II, người ta thường ứng dụng cô đặc chân không.

4. Nguyên tắc cấp nhiệt khi cô đặc

Một chất lỏng bất kỳ ở trong bình chứa đều chỉ có thể đun nóng đến nhiệt độ bão hoà. Nếu ta tiếp tục cấp nhiệt thì chất lỏng bắt đầu sôi. Trong quá trình sôi nhiệt độ chất lỏng không đổi, lượng nhiệt cung cấp thêm chỉ để làm bốc hơi chất lỏng.

Đặc tính và cường độ của quá trình sôi phụ thuộc vào hiệu sô” nhiệt độ At giữa bề mặt đun nóng và chất lỏng sôi:

Δt = tT – ts

Trong đó tT là nhiệt độ bề mặt đun nóng tiếp xúc với chất lỏng sôi; ts là nhiệt độ của chất lỏng sôi.

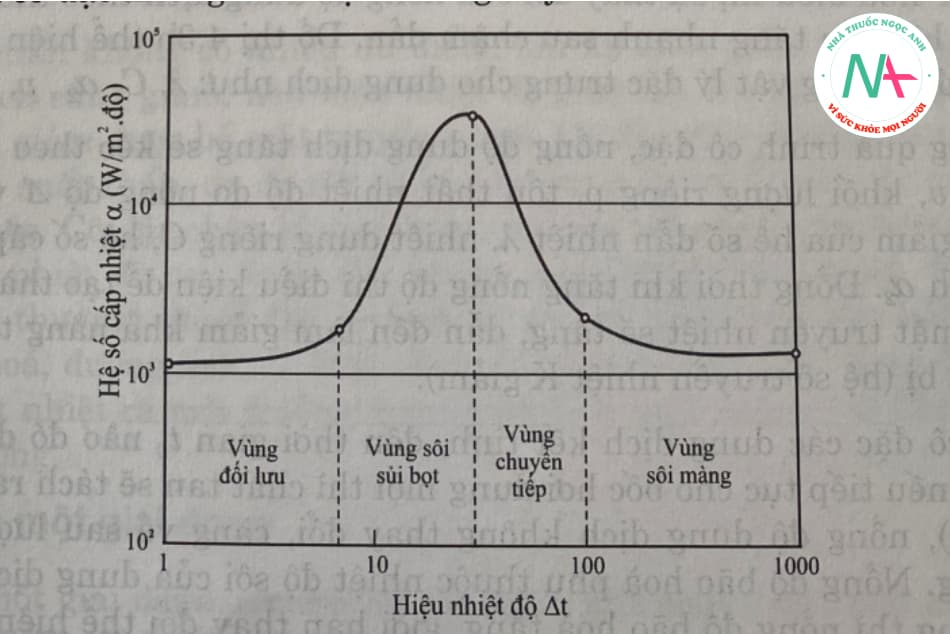

Hình 4.4 thể hiện đường cong biến thiên hệ số cấp nhiệt ts theo chênh lệch nhiệt độ Δt của nước ở áp suất thường. Quá trình sôi có thể chia làm 4 vùng khác nhau:

– Vùng đối lưu tự do: Khi Δt nhỏ, một số ít bọt hơi xuất hiện trên bề mặt đun nóng tại các tâm tạo bọt, nhưng quá trình đối lưu tự do chiếm ưu thế. Các thiết bị cô đặc không làm việc ở vùng này.

– Vùng sôi sủi bọt: Nếu tăng Δt lên thì số tâm tạo bọt tăng lên, các bọt hơi càng nhiều và càng tách nhanh ra khỏi bề mặt đun nóng, chất lỏng bị sủi bọt nhiều hơn và quá trình sôi mãnh liệt hơn. Chính các bọt này làm tăng vận tốc chuyển động của chất lỏng, chất lỏng xáo trộn mạnh, do đó hệ số cấp nhiệt cũng tăng nhanh. Chế độ sôi lúc này là sôi sủi bọt. Thực tế, các thiết bị cô đặc đều làm việc ở vùng này.

– Vùng chuyển tiếp: ở vùng này, các bọt hơi xuất hiện quá nhanh, một phần bề mặt truyền nhiệt bị bao phủ bởi một màng hơi cách nhiệt, làm giảm đột ngột hệ số cấp nhiệt. Trị số của Δt tương ứng với điểm chuyển từ chế độ sôi sủi bọt sang chế độ sôi màng gọi là trị số tới hạn.

– Vùng sôi màng: Nếu tiếp tục tăng hiệu số nhiệt độ lên nữa, các bọt hơi kết dính với nhau tạo thành màng hơi kín trên bề mặt đun nóng. Hệ số cấp nhiệt ở vùng này giảm mạnh. Chế độ sôi trong điều kiện này gọi là sôi màng.

5. Các phương pháp cô đặc

Quá trình cô đặc có thể được thực hiện theo chế độ gián đoạn hoặc liên tục, một giai đoạn hay nhiều giai đoạn và ở các áp suất khác nhau.

Cô đặc gián đoạn là cho dung dịch vào thiết bị một lần rồi cô đặc đến nồng độ yêu cầu, hoặc cho vào liên tục trong quá trình bốc hơi đế giữ mức dung dịch không đổi cho đến khi nồng độ dung dịch trong thiết bị đạt yêu cầu thì lấy ra một lần, sau đó lại cho dung dịch mới vào thiết bị để cô. Cô đặc liên tục là khi dung dịch và hơi đốt được cho vào liên tục, sản phẩm cũng được lấy ra liên tục.

Quá trình cô đặc có thể được thực hiện ở các áp suất khác nhau tuỳ theo yêu cầu kỹ thuật. Khi làm việc ở áp suất thường (áp suất khí quyển), có thể dùng thiết bị hở. Khi làm việc ở các áp suất khác, phải dùng thiết bị kín.

Cô đặc chân không có nhiều ưu điểm: khi áp suất giảm thì nhiệt độ sôi của dung dịch cũng giảm, nên hiệu nhiệt độ giữa hơi đốt và dung dịch tăng, do đó có thể giảm được bề mặt truyền nhiệt. Cô đặc chân không có thể dùng hơi đốt ở áp suất thấp, do đó rất có lợi khi dùng hơi thải của các quá trình sản xuất khác. Cô đặc chân không được sử dụng cho những dung dịch dễ bị phân huỷ ở nhiệt độ cao, hoặc cho những dung dịch mà ở nhiệt độ sôi cao (với áp suất thường) thì có thể bị sinh ra những phản ứng phụ bất lợi (oxy hoá, nhựa hoá, đường hoá…). Mặt khác, do nhiệt độ sôi của dung dịch thấp nên tốn thất nhiệt ra môi trường xung quanh sẽ nhỏ hơn so với khi cô đặc ở áp suất thường.

5.1. Cô đặc một giai đoạn

Cô đặc một giai đoạn, còn gọi cô đặc đơn giản hay cô đặc một nồi không dùng hơi thứ làm chất tải nhiệt để đun nóng.

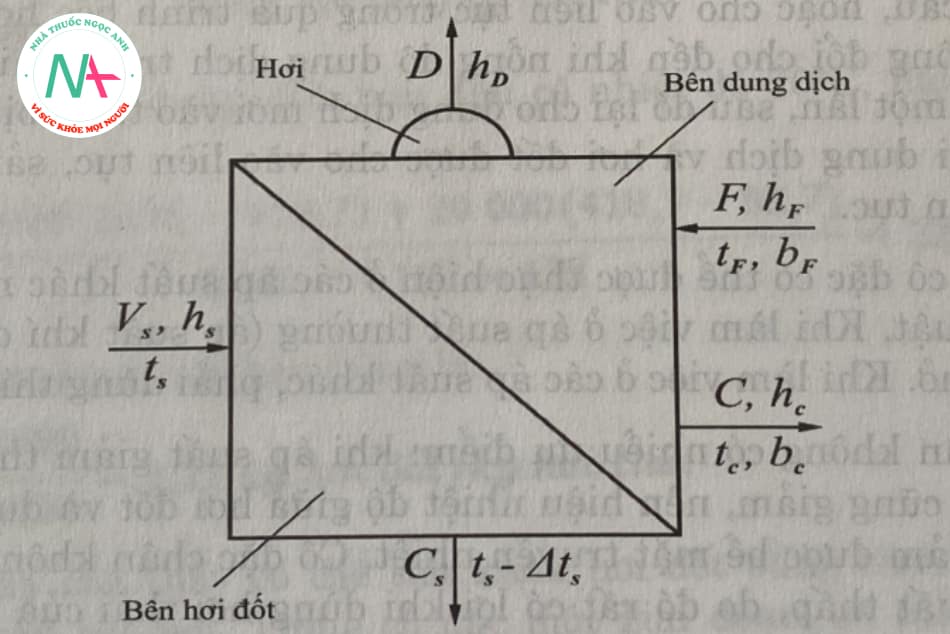

Hình 4.5 là cân bằng vật liệu và năng lượng của hai bên thành thiết bị bốc hơi (một bên là hơi đốt và bên kia là dung dịch cô đặc).

Mục đích của bốc hơi thường để cô đặc một dung dịch ban đầu F có nồng độ đầu bF đến nồng độ cuốiI bC. Lượng dung môi cần bốc hơi D sẽ là:

D= F(1 – bF /bC ) (1)

Phương trình trên chỉ ra rằng dung dịch cuối càng đậm đặc, nghĩa là nồng độ dung dịch càng lớn, tỉ lệ bF/bc càng nhỏ và lượng dung môi phải bốc hơi càng lớn.

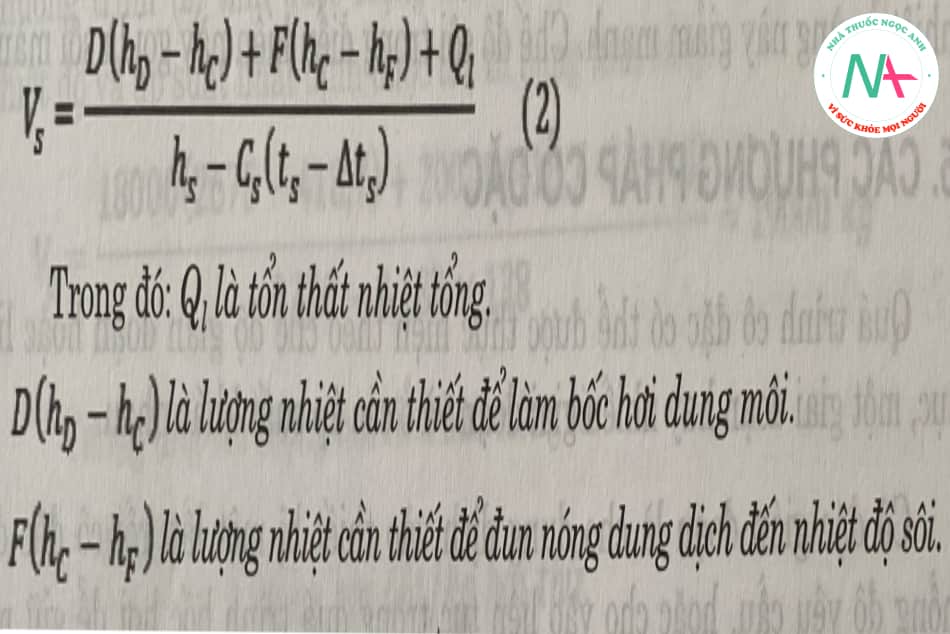

Thông số liên quan thứ 2 là lượng hơi đốt Vs cần thiết để làm bốc hơi lượng dung môi D. Vs được tính từ công thức:

Vs. Hơi nước (hơi đốt, kg/giờ)

bF. Nồng độ chất rắn của dung dịch ban đầu (%)

hs. Enthalpy của hơi nước (kJ/kg)

ts. Nhiệt độ hơi nước ngưng tụ (°C)

F. Dung dịch ban đầu (kg/giờ).

hF. Enthalpy của dung dịch ban đầu (kJ/kg)

tF. Nhiệt độ dung dịch ban đầu (°C)

C. Dung dịch đặc đi ra khỏi thiết bị (kg/giờ)

(ts-Δt). Nhiệt độ nước ngưng (°C)

hD. Enthalpy của dung môi bốc hơi (kJ/kg)

tC. Nhiệt độ dung dịch đặc (°C)

Cs. Nhiệt dung riêng của hơi nước ngưng tụ

D. Lượng dung môi bốc hơi (kg/giờ)

hC. Enthalpy của dung dịch đặc (kJ/kg)

hC. Nồng độ chất rắn của dung dịch đặc (%)

Có thể minh họa việc tính toán bằng ví dụ sau:

Tính lượng nước bốc hơi (hơi thứ) và hơi nước (hơi đốt) tiêu hao để cô đặc 20000 kg dung dịch chứa lượng chất tan có nồng độ bF = 0,12% đến nồng độ bc =1,2% trong thiết bị cô đặc ở áp suất thường. Áp suất hơi đốt là 3,5 at. Dung dịch ban đầu có nhiệt độ tF = 95°c hoặc 20°c. Bỏ qua sự giảm nhiệt độ khi hơi nước ngưng tụ (Δts) và tổn thất nhiệt Qt.

Theo phương trình (1) lượng nước bốc hơi là:

D = 20000 (1-(0,12/1,2))= 18000 kg

Khi dung dịch ban đầu đi vào thiết bị được đun nóng đến 95°C, từ phương trình (2) tính được lượng hơi đốt như sau (các giá trị enthalpy ỏ nhiệt độ và áp suất nhất định được tra từ bảng tính sẵn): Vs= (18000(2675 – 418,7) + 20000(418,7 – 397,8))/(2730-4,187×138)=19000 kg

Tương ứng với lượng hơi tiêu hao riêng là:

ds = 19000/18000 = 1,06 kg hơi đốt/kg hơi thứ.

Ngược lại, nếu dung dịch ban đầu có nhiệt độ 20°C, lượng hơi đốt tiêu hao là:

Vs = (18000(2675 – 418,7) + 20 000(418,7 – 83,7))/(2730-4,187×138)=22000 kg

Và lượng hơi tiêu hao riêng là:

ds = 22000/18000 = 1,22 kg hơi đốt/kg hơi thứ.

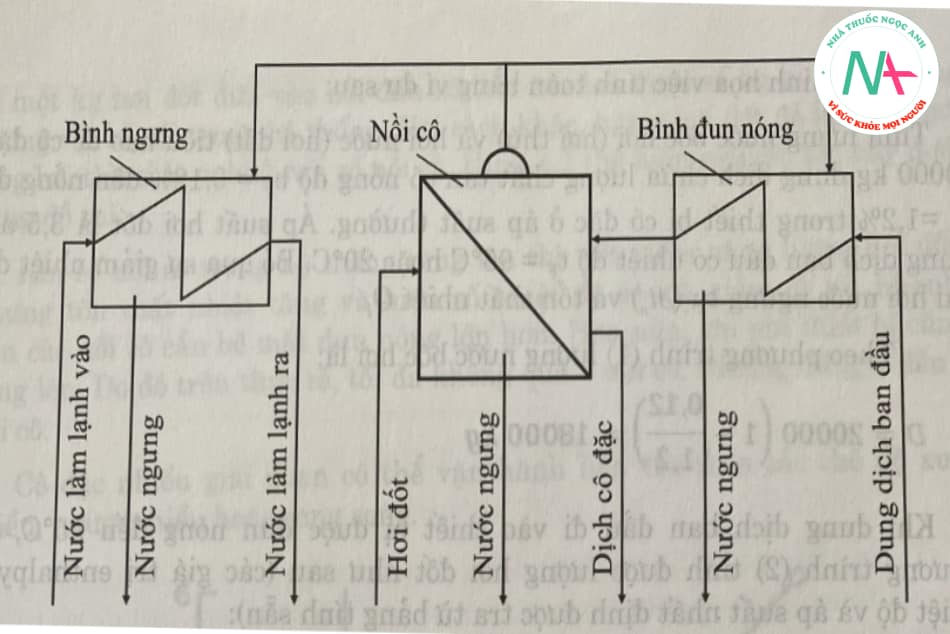

Ví dụ này cho thấy có thể tiết kiệm hơi đốt bằng cách đun nóng trước dung dịch cần bốc hơi. Trong cô đặc một giai đoạn, có thể tiết kiệm năng lượng bằng cách dùng hơi thứ để đun nóng trước dung dịch ban đầu. Hình 4.6 là sơ đồ hệ thống cô đặc có sử dụng một phần hơi thứ để đun nóng. Những hệ thống này thường được dùng ở quy mô nhỏ hoặc khi dung dịch cần hạn chế tiếp xúc với nhiệt độ cao trong thời gian dài. Việc sử dụng hơi thứ để đun nóng có thể tiết kiệm năng lượng đến khoảng 13%. Để tận dụng tối đa năng lượng hơi thứ, có thể áp dụng hệ thống cô đặc nhiều nồi hoặc thiết bị bơm nhiệt.

5.2. Cô đặc nhiều giai đoạn

Để tiết kiệm được lượng hơi đốt tiêu hao cho quá trình cô đặc, người ta thực hiện quá trình cô đặc trong hệ thống thiết bị gồm một số nồi cô mắc nối tiếp nhau, nên còn gọi là cô đặc nhiều nồi. Trong đó hơi thứ của nồi cô này được sử dụng làm hơi đốt cho nồi cô khác. Nguyên tắc cô đặc nhiều giai đoạn có thể tóm tắt như sau:

Nồi cô thứ nhất, dung dịch được đun bằng hơi đốt (hơi mới), hơi thứ của nồi này vào đun nồi thứ hai. Hơi thứ của nồi thứ hai được dùng làm hơi đốt cho nồi thứ ba… Hơi thứ của nồi cuối cùng được đưa vào thiết bị ngưng tụ. Dung dịch đi vào lần lượt từ nồi nọ sang nồi kia, qua mỗi nồi dung môi được bốc hơi một phần, nồng độ của dung dịch tăng dần lên.

Điều kiện cần thiết để truyền nhiệt trong các nồi là phải có chênh lệch nhiệt độ giữa hơi đốt và dung dịch sôi, hay nói cách khác phải có chênh lệch áp suất giữa hơi đốt và hơi thứ trong mỗi nồi, nghĩa là áp suất làm việc trong các nồi phải giảm dần vì hơi thứ của nồi trước là hơi đốt của nồi sau. Thông thường thì nồi đầu sẽ làm việc ỏ áp suất dương, còn nồi cuối thì làm việc ở áp suất chân không.

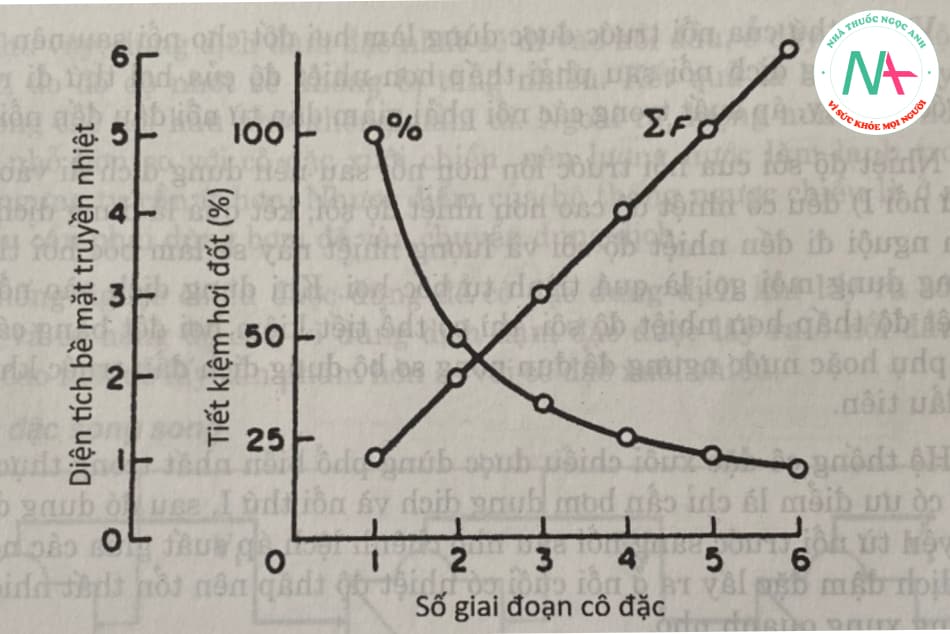

Cô đặc nhiều giai đoạn có hiệu quả kinh tế cao về mặt sử dụng hơi đốt so với cô đặc một nồi. Vì cô đặc nhiều giai đoạn sử dụng nhiều lần một nhiệt lượng do hơi đốt cung cấp cho nồi đầu tiên, nên tiết kiệm được hơi đốt. Nếu giả thiết rằng cứ 1 kg hơi đốt đưa vào đun nóng thì làm bốc hơi 1 kg hơi thứ. Khi cô đặc hai nồi, 1 kg hơi đốt vào nồi đầu sẽ làm bốc hơi 1 kg hơi thứ trong nồi đầu, 1 kg hơi thứ này đưa sang nồi thứ hai cũng làm bay hơi được 1 kg hơi thứ nữa. Lượng hơi đốt tính cho 1 kg hơi thứ là 1/2 = 0,5 kg. Như vậy là cứ một kg hơi đốt đưa vào nồi đầu sẽ làm bốc hơi được số kg hơi thứ tương đương với số nồi trong hệ thống. Nói cách khác, lượng hơi đốt để làm bốc hơi 1 kg hơi thứ tỉ lệ nghịch với sô nồi cô. Hình 4.7 thể hiện nguyên tắc này dưới dạng đồ thị.

Khi số nồi cô trong hệ thông tăng lên thì tiết kiệm năng lượng hơi đốt, nhưng tổn thất nhiệt tăng và hiệu số nhiệt độ có ích giảm đi rất nhanh, nên các nồi cô cần bề mặt đun nóng lớn hơn. Hơn nữa, chi phí thiết bị cũng tăng lên. Do đó trên thực tế, tối đa không quá 6 nồi cô, thường dùng 2 đến 4 nồi cô.

Cô đặc nhiều giai đoạn có thể vận hành liên tục theo các chế độ xuôi chiều, ngược chiều hoặc song song.

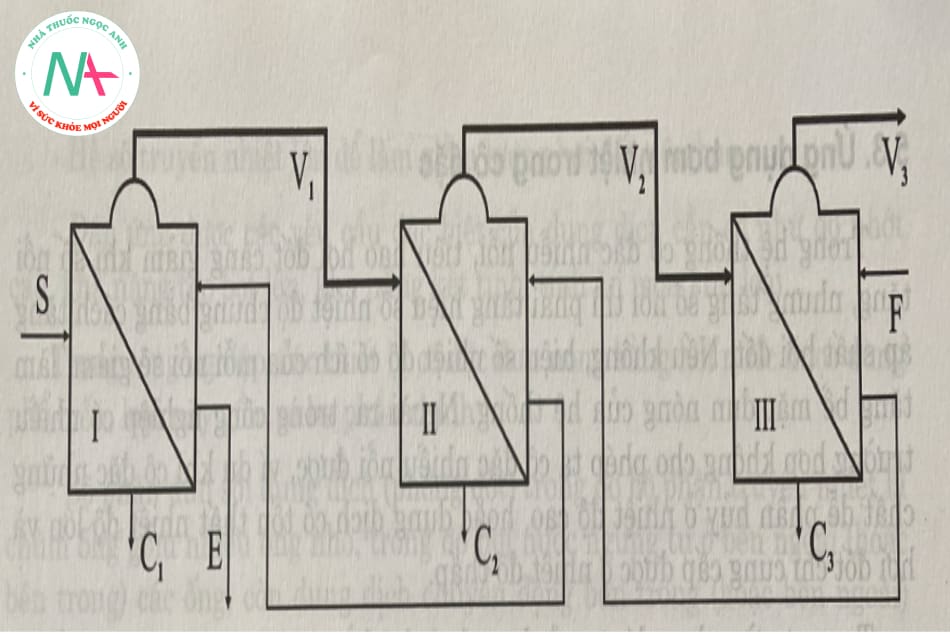

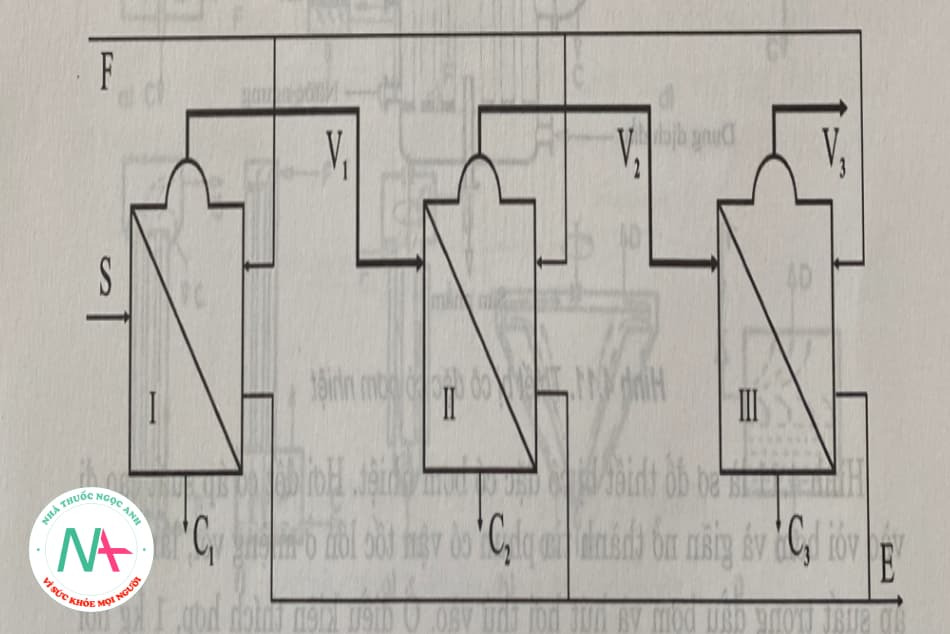

5.2.1. Cô đặc xuôi chiều

Hệ thống cô đặc xuôi chiều là hệ thống mà chiều chuyển động của hơi đốt và hơi thứ cùng chiều với chiều chuyển động của dung dịch (hình 4.8). Dung dịch được bơm vào nồi I (là nồi có áp suất cao nhất), rồi chuyển tuần tự sang nôi II và nồi III nhờ chênh lệch áp suất trong các nồi. Hơi đốt đi vào phòng đốt nồi I để đun nóng dung dịch, hơi thứ của nồi I đi vào phòng đốt nồi II hơi thứ của nồi II đi vào phòng đốt nồi III và hơi thứ của nồi III đi vào thiết bị ngưng tụ.

Vì hơi thứ của nồi trước được dùng làm hơi đốt cho nồi sau nên nhiệt độ sôi của dung dịch nồi sau phải thấp hơn nhiệt độ của hơi thứ đi ra từ nồi trước. Vì vậy, áp suất trong các nồi phải giảm dần từ nồi đầu đến nồi cuối.

Nhiệt độ sôi của nồi trước lớn hơn nồi sau nên dung dịch đi vào mỗi nồi (trừ nồi I) đều có nhiệt độ cao hơn nhiệt độ sôi, kết quả là dung dịch sẽ được làm nguội đi đến nhiệt độ sôi và lượng nhiệt này sẽ làm bốc hơi thêm một lượng dung môi gọi là quá trình tự bốc hơi. Khi dung dịch vào nồi đầu có nhiệt độ thấp hơn nhiệt độ sôi, thì có thể tiết kiệm hơi đốt bằng cách dùng hơi phụ hoặc nước ngưng để đun nóng sơ bộ dung dịch đầu trước khi vào nồi cô đầu tiên.

Hệ thống cô đặc xuôi chiều được dùng phổ biến nhất trong thực tế. Loại này có ưu điểm là chỉ cần bơm dung dịch và nồi thứ I, sau đó dung dịch tự di chuyển từ nồi trước sang nồi sau nhờ chênh lệch áp suất giữa các nồi. Ngoài ra, dịch đậm đặc lấy ra ỏ nồi cuối có nhiệt độ thấp nên tổn thất nhiệt ra môi trường xung quanh nhỏ.

Nhược điểm của hệ thống cô đặc xuôi chiều là nhiệt độ của dung dịch ở các nồi sau thấp dần, nhưng nồng độ của dung dịch lại tăng dần, làm cho độ nhớt của dung dịch tăng nhanh. Kết quả là hệ số truyền nhiệt sẽ giảm từ nồi đầu đến nồi cuối. Hệ thống cũng không thích hợp khi phải cô đặc dung dịch có độ nhớt cao và yêu cầu nồng độ cuối lớn.

5.2.2. Cô đặc ngược chiều

Hệ thống này có chiều chuyển động của hơi đốt và hơi thứ ngược với chiều chuyển động của dung dịch (hình 4.9). Hơi đốt đi vào nồi I, hơi thứ của nồi I đi vào nồi II, rồi từ nồi II sang nồi III giống như trong cô đặc xuôi chiều. Ngược lại, dung dịch ban đầu đi vào nồi III và sản phẩm ra khỏi nồi I. Trong hệ thông này, vì áp suất nồi trước lớn hơn nồi sau nên dung dịch không tự chảy từ nồi nọ sang nồi kia mà phải dùng bơm để vận chuyển.

Như vậy, dung dịch đậm đặc nhất sẽ đi vào nồi đầu, ở đây nhiệt độ là lớn nhất, do đó độ nhớt sẽ không bị tăng nhiều. Kết quả là hệ số truyền nhiệt trong các nồi hầu như không giảm đi. Ngoài ra, lượng nước bốc hơi ở nồi cuối nhỏ hơn so với cô đặc xuôi chiều, nên lượng nước làm lạnh trong thiết bị ngưng tụ cần ít hơn. Nhược điểm của hệ thống ngược chiều là ở mỗi nồi cô đều cần phải dùng bơm để vận chuyên dung dịch.

Hệ thống ngược chiều được dùng để cô đặc dung dịch khi lấy ra có độ nhớt lớn và có nồng độ cao, vì dung dịch đậm đặc được lấy ra ở nồi đầu có nhiệt độ cao nên dễ lấy sản phẩm hơn so vối cô đặc xuôi chiều.

5.2.3. Cô đặc song song

Hệ thống cô đặc song song được mô tả ở hình 4.10. Dung dịch ban đầu đông thời đi vào các nồi. Sản phẩm cũng đồng thời lấy ra ở mỗi nồi. Cô đặc song song chỉ dùng khi yêu cầu nồng độ của dung dịch không cao lắm hoặc khi dung dịch cô đặc có kết tinh, vì dung dịch kết tinh dễ làm tắc ông khi di chuyển từ nồi này sang nồi khác.

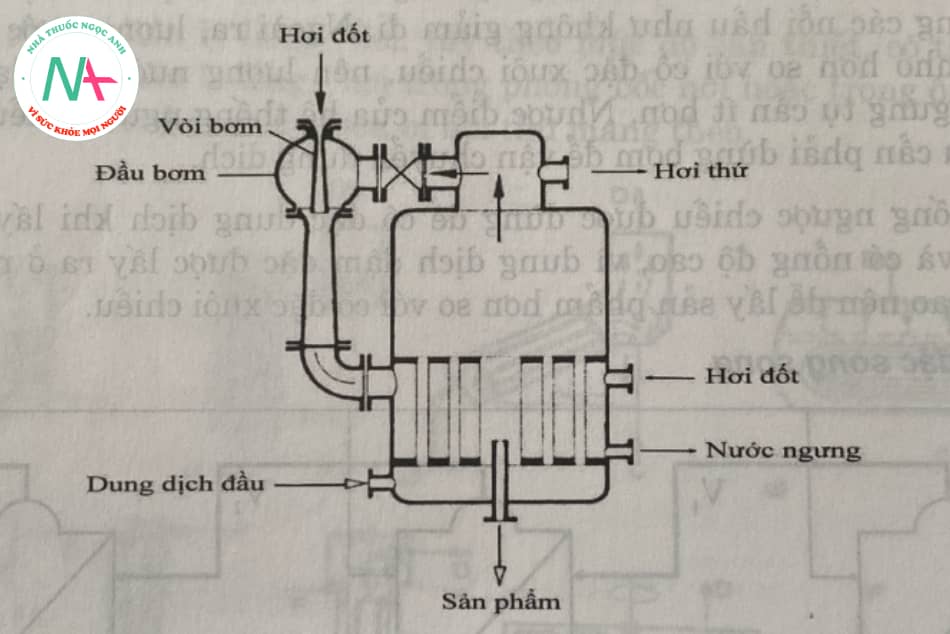

5.3. Ứng dụng bơm nhiệt trong cô đặc

Trong hệ thống cô đặc nhiều nồi, tiêu hao hơi đốt càng giảm khi số nồi tăng, nhưng tăng số nồi thì phải tăng hiệu số nhiệt độ chung bằng cách tăng áp suất hơi đốt. Nêu không, hiệu số nhiệt độ có ích của môi nồi sẽ giảm, làm tăng bề mặt đun nóng của hệ thống. Ngoài ra, trong công nghiệp có nhiều trường hợp không cho phép ta cô đặc nhiều nồi được, ví dụ khi cô đặc những chất dễ phân hủy ở nhiệt độ cao, hoặc dung dịch có tổn thất nhiệt độ lớn và hơi đốt chỉ cung cấp được ở nhiệt độ thấp.

Trong trường hợp đó, ta sử dụng hơi thứ bằng cách nén hơi thứ đến áp suất hơi đốt để đun nóng dung dịch trong chính thiết bị cô đặc đó là kinh tế nhất. Để nén hơi thứ người ta dùng máy nén (kiểu piston, turbin hoặc phun tia), chúng được gọi là bơm nhiệt. Bơm nhiệt kiểu phun tia (bơm tuye) cấu tạo đơn giản, rẻ và được dùng phổ biến hơn cả.

Hình 4.11 là sơ đồ thiết bị cô đặc có bơm nhiệt. Hơi đốt có áp suất cao đi vào vòi bơm và giãn nở thành tia phun có vận tóc lớn ở miệng vòi, làm giảm áp suất trong đầu bơm và hút hơi thứ vào. Ở điều kiện thích hợp, 1kg hơi đốt có thể hút thêm 1kg hơi thứ. Hỗn hợp hơi nànayfduc dẫn vào phòng đốt để đun nóng dung dịch.

6. Thiết bị cô đặc

Thiết bị cô đặc cần có những yêu cầu sau:

– Cấu tạo đơn giản, gọn, chắc, dễ chế tạo, sửa chữa, lắp ráp.

– Chế độ làm việc ổn định, ít bám cặn, dễ làm sạch, dễ điều chỉnh và kiểm tra.

– Hệ số truyền nhiệt lớn để làm giảm lượng hơi đốt tiêu hao.

– Đáp ứng được các yêu cầu đặc biệt của dung dịch cần cô như độ nhớt cao, khả năng tạo bọt lớn, khả năng kết tinh, tính ăn mòn kim loại…

Trong công nghiệp, các thiết bị cô đặc đun nóng bằng hơi nước được dùng phổ biến, loại này gồm có ba phần chính:

– Bộ phận đun sôi dung dịch (phòng đốt) trong đó bộ phận truyền nhiệt là chùm ong gồm nhiều ống nhỏ, trong đó hơi nước ngưng tụ ỏ bên ngoài (hoặc bên trong) các ông, còn dung dịch chuyển động bên trong (hoặc bên ngoài) các ống.

– Bộ phận bốc hơi (phòng bốc hơi) là một phòng trống, ở đây hơi thứ được tách khỏi hỗn hợp lỏng – hơi của dung dịch sôi. Do đó, phòng bốc hơi cần có không gian rộng để tách hơi ra khỏi hỗn hợp.

– Bộ phận phân ly lỏng – hơi: tùy theo mức độ cần thiết, có thê cấu tạo thêm bộ phận phân ly lỏng – hơi trong phòng bốc hơi hoặc trong ống dẫn hơi thứ để thu hồi các hạt dung dịch bị hơi thứ mang theo.

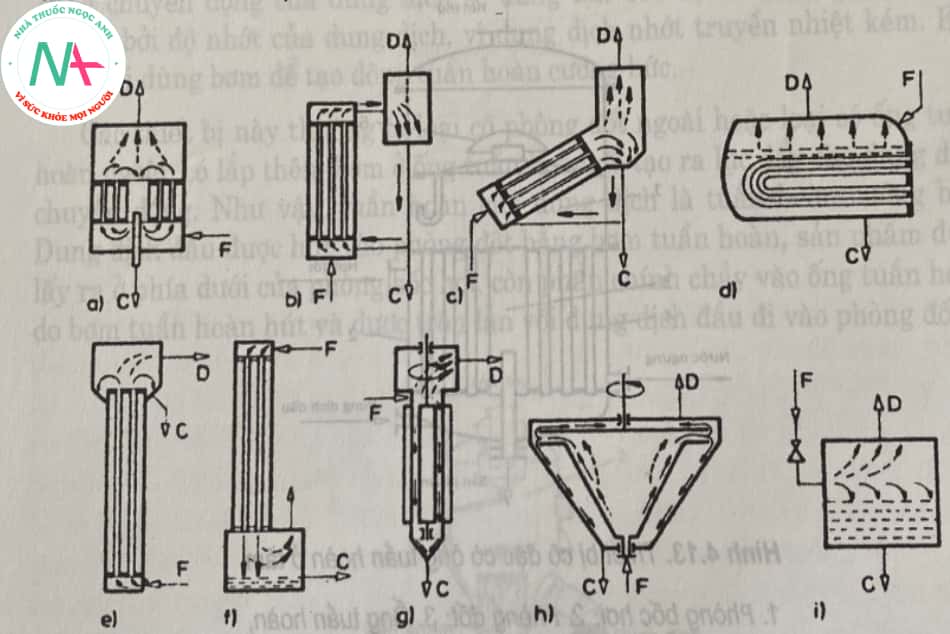

a. Thiết bị cô đặc có ống tuần hoàn ở tâm, chế độ tuần hoàn tự nhiên; b. Thiết bị cô đặc có phòng đốt ngoài dạng đứng, chế độ tuần hoàn tự nhiên hoặc cưỡng bức; c.Thiết bị cô đặc loại có phòng đốt ngoài nằm nghiêng, chế độ tuần hoàn tự nhiên hoặc cưỡng bức; d. Thiết bị cô đặc loại có phòng đốt ngoài nằm ngang, hơi đốt đi trong ống truyền nhiệt; e. Thiết bị cô đặc dạng đứng, chất lỏng chảy từ dưới lên; f. Thiết bị cô đặc dạng đứng, chất lỏng chảy từ trên xuống; g. Thiết bị cô đặc loại rotor; h Thiết bị cô đặc loại rotor có bề mặt truyền nhiệt hình nón; i. Thiết bị cô đặc không có bộ phận đun nóng, dùng bọc hơi dung dịch đã được đun nóng trước bằng cách giảm áp suất. F. Dung dịch đầu, C. Dung dịch đậm đặc; D Hơi thứ.

Đặc điểm và số lượng dung dịch cần cô đặc trong một đơn vị thời gian là những thông số quyết định việc lựa chọn một thiết bị cô đặc. Các dung dịch bền với nhiệt, ít tạo cặn bám và không ăn mòn có thể được cô trong các thiết bị đơn giản và rẻ tiền. Các dung dịch chứa hoạt chất nhạy cảm với nhiệt cần các thiết bị cô dưới áp suất giảm và thường đắt tiền hơn. Những yêu cầu đa dạng của dung dịch cần cô đặc đã dẫn đến sự xuất hiện của nhiều loại thiết bị có cấu tạo và nguyên lý vận hành khác nhau (hình 4.12). Dưới đây là một số thiết bị cô đặc thường dùng trong công nghiệp Dược.

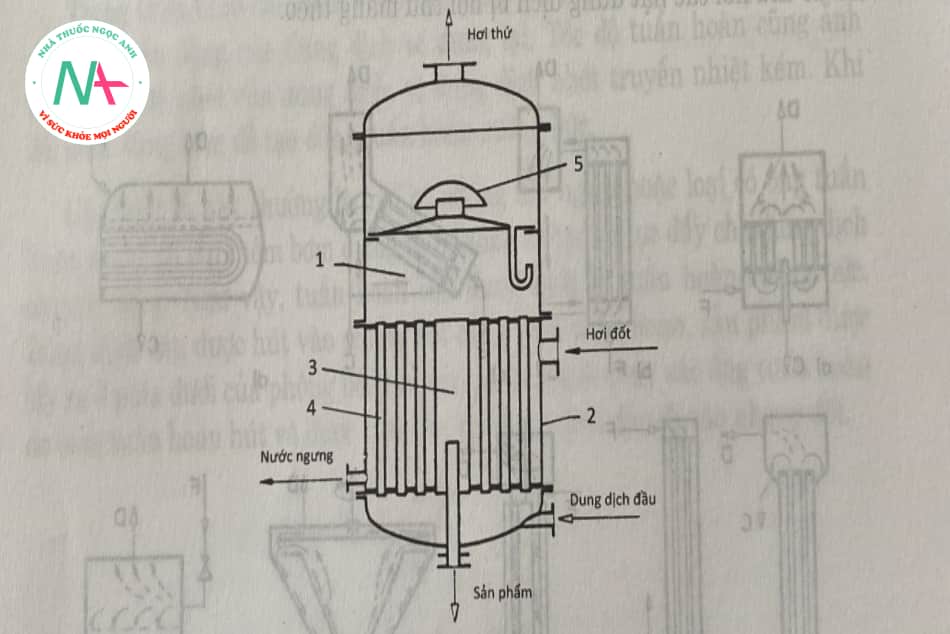

6.1. Thiết bị cô đặc kiểu tuần hoàn tự nhiên

Thiết bị cô đặc tuần hoàn cơ bản gồm có hai phần chính: Phần dưới của thiết bị là phòng đốt, trong đó có các ống truyền nhiệt nhỏ, chiều dài đến 5 m, xếp đồng tâm và một ông tuần hoàn lớn đặt ở giữa các ông truyền nhiệt. Phần trên của thiết bị, phía trên phòng đốt là phòng bốc hơi. Trong phòng bốc hơi có bộ phận tách chất lỏng, để tránh các giọt nhỏ dung dịch bị cuốn đi theo hơi thứ.

Tại phòng đốt, dung dịch ở trong các ống truyền nhiệt còn hơi đốt đi vào khoảng trông phía ngoài ống. Sau khi nhận nhiệt của hơi đốt qua bề mặt truyền nhiệt, dung dịch ở trong ống truyền nhiệt sẽ sôi, tạo thành hỗn hợp lỏng – hơi có khối lượng riêng giảm đi và bị đẩy từ dưới lên miệng ống truyền nhiệt. Còn trong ông tuần hoàn, vì ống có đường kính lớn hơn nên dung dịch ít bị đun nóng hơn, do đó lượng hơi ở đây tạo ra ít hơn và khối lượng riêng của hỗn hợp lỏng – hơi cũng lớn hơn so với ở trong ống truyền nhiệt nên dung dịch sẽ tự động được đẩy xuống dưới. Kết quả là trong thiết bị dung dịch có vòng chuyển động tuần hoàn tự nhiên, từ dưới lên trong ống truyền nhiệt và từ trên xuống trong ống tuần hoàn. Dung dịch cứ tuần hoàn như vậy cho đến khi đạt tới nồng độ yêu cầu thì được lấy ra ở phía dưới.

Vận tốc tuần hoàn càng lớn, hệ số cấp nhiệt phía dung dịch càng tảng và quá trình đóng cặn trên bề mặt truyền nhiệt cũng giảm. Vận tốc tuần hoàn của thiết bị loại này thường không quá 1,5 m/giây.

Ở phòng bốc hơi, hơi bốc lên đập vào bộ phận tách bọt, những giọt lỏng còn lẫn trong hơi sẽ bị cản lại và quay trở về phòng đốt.

Thiết bị tuần hoàn có ống tuần hoàn ở tâm có ưu điểm là cấu tạo đơn giản, dễ sửa chữa, dễ làm sạch, nhưng có nhược điểm là vận tốc tuần hoàn thấp vì ống tuần hoàn cũng bị đun nóng, không dùng được với dung dịch có kết tinh.

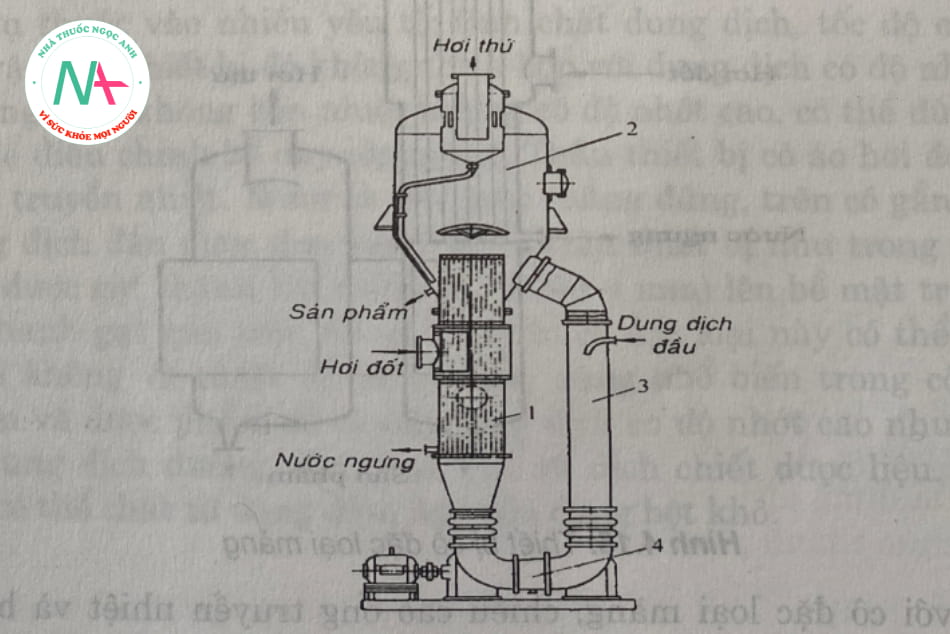

6.2. Thiết bị cô đặc kiểu tuần hoàn cưỡng bức

Trong thiết bị cô đặc tuần hoàn tự nhiên, khi hiệu số nhiệt độ có ích nhỏ, dòng chuyển động của dung dịch sẽ dừng lại. Tốc độ tuần hoàn cũng ảnh hưởng bởi độ nhớt của dung dịch, vì dung dịch nhớt truyền nhiệt kém. Khi đó, phải dùng bơm để tạo dòng tuần hoàn cưỡng bức.

Các thiết bị này thường là loại có phòng đốt ngoài hoặc loại có ống tuần hoàn ngoài, có lắp thêm bơm ở ống tuần hoàn để tạo ra lực đẩy cho dung dịch chuyển động. Như vậy, tuần hoàn của dung dịch là tuần hoàn cưỡng bức. Dung dịch đầu được hút vào phòng đốt bằng bơm tuần hoàn, sản phẩm được lấy ra ở phía dưới của phòng bốc hơi, còn phần chính chảy vào ông tuần hoàn do bơm tuần hoàn hút và được trộn lẫn với dung dịch đầu đi vào phòng đốt.

Thiết bị có ưu điểm là tốc độ tuần hoàn lớn, hệ số cấp nhiệt lớn hơn tuần hoàn tự nhiên từ 3 đến 4 lần, do đó có thể làm việc được khi hiệu số nhiệt độ có ích nhỏ (3 đến 5°C) vì cường độ tuần hoàn không phụ thuộc vào hiệu số nhiệt độ mà phụ thuộc vào năng suất của bơm. Thiết bị dùng được cho những dung dịch có độ nhớt lớn hoặc dung dịch có kết tinh. Tốc độ tuần hoàn lớn còn hạn chế được hiện tượng bám cặn trên bề mặt truyền nhiệt.

6.3. Thiết bị cô đặc loại màng

Yêu cầu về các điều kiện cô đặc nhằm bảo vệ các nguyên liệu nhạy cảm với nhiệt đã dẫn đến việc phát triển các thiết bị cô đặc loại màng mỏng. So với thiết bị cô tuần hoàn, thiết bị cô màng mỏng được đặc trưng bởi thời gian tiếp xúc nhiệt của dung dịch rất ngắn (khoảng một phút).

Trong thiết bị cô đặc loại màng, chất lỏng chuyển động dọc theo bề mặt truyền nhiệt của ông ở dạng màng mỏng. Quá trình tạo hơi chủ yếu từ màng chất lỏng này. Theo chiều cao của ống truyền nhiệt, khi màng chất lỏng đi từ trên xuống, nồng độ của dung dịch tăng dần, đến phòng bốc hơi thì đạt được nồng độ cần thiết.

Đối với cô đặc loại màng, chiều cao ống truyền nhiệt và bề dày lốp màng chất lỏng trong ống truyền nhiệt là các thông số quan trọng ảnh hưởng đến hệ số truyền nhiệt và mức độ đậm đặc sản phẩm. Thiết bị kiểu này được dùng phổ biến để cô đặc dịch lên men và dịch chiết dược liệu.

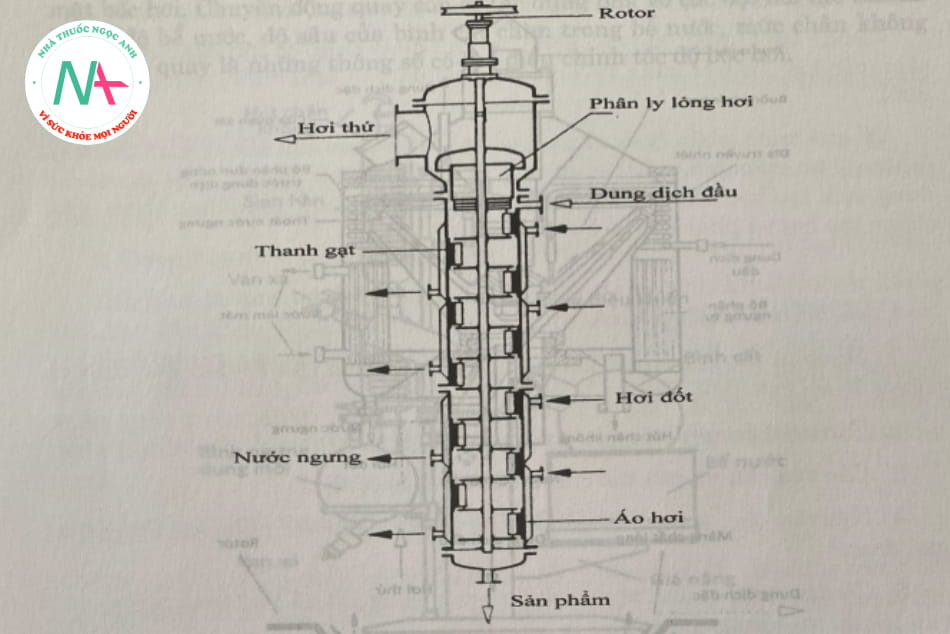

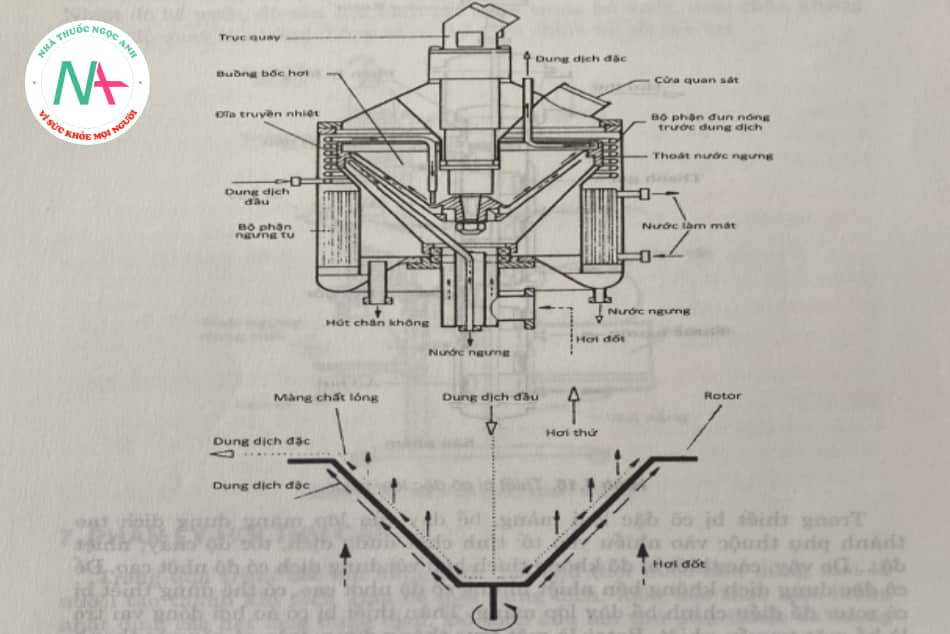

6.4. Thiết bị cô đặc loại rotor

Trong thiết bị cô đặc loại màng, bề dày của lóp màng dung dịch tạo thành phụ thuộc vào nhiều yếu tố: tính chất dung dịch, tốc độ chảy, nhiệt độ… Do vậy các thiết bị đó không thích hợp với dung dịch có độ nhớt cao. Để cổ đặc dung dịch không bền nhiệt nhưng có độ nhớt cao, có thể dùng thiết bị có rotor để điều chỉnh bề dày lớp màng. Thân thiết bị có áo hơi đóng vai trò là bề mặt truyền nhiệt. Rotor là một trục thẳng đứng, trên có gắn các thanh gạt. Dung dịch đầu được đưa vào ở phần trên thiết bị như trong cô đặc loại màng rồi được gạt thành lớp mỏng (0,75 đến 4 mm) lên bề mặt truyền nhiệt nhờ các thanh gạt gắn trên rotor. Thiết bị cô đặc loại này có thể hoạt động dưới chân không và nhiệt độ thấp, được dùng phổ biến trong công nghiệp thực phẩm và dược phẩm để cô các dung dịch có độ nhớt cao như dung dịch gelatin, dung dịch đường, dịch hoa quả và dịch chiết dược liệu, sản phẩm thu được có thể chất từ dạng đậm đặc đến dạng bột khô.

6.5. Thiết bị cô ly tâm

Dung dịch được dẫn vào tâm của một rotor được làm nóng bằng hơi nước. Rotor quay với vận tốc 400-1600 vòng/phút. Dung dịch được văng lên phía trên nhờ lực ly tâm, tạo thành lớp mỏng bên trong thành rotor. Bề dày của lớp màng khoảng 0,1 mm nên tốc độ bốc hơi rất nhanh. Thời gian tiếp xúc với nhiệt của dung dịch chỉ khoảng dưới 1 giây. Thiết bị dùng thích hợp với dung dịch chứa thành phần nhạy cảm với nhiệt.

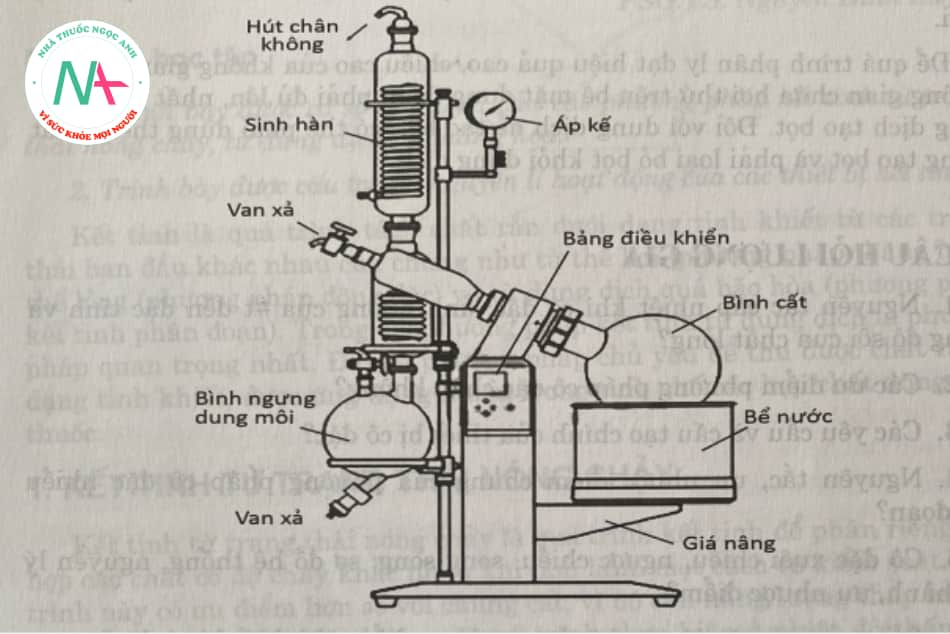

Máy cô quay được dùng phổ biến trong phòng thí nghiệm để cô đặc dung dịch. Chuyển động quay của bình cất giúp phân bố dung dịch thành lớp mỏng lên mặt trong của bình, làm tăng đáng kể bề mặt truyền nhiệt cũng như bề mặt bốc hơi. Chuyển động quay còn có tác dụng phá vỡ các bọt hơi tạo thành. Nhiệt độ bể nước, độ sâu của bình cất chìm trong bể nước, mức chân không và tốc độ quay là những thông số có thể điều chỉnh tốc độ bốc hơi.

7. Phân hơi thứ cấp

Trong quá trình bốc hơi dung dịch, hơi thứ (hơi nước nếu dung môi là nước) tạo thành khi tách khỏi bề mặt dung dịch, luôn kéo theo một lượng nhất định các hạt lỏng dung dịch. Độ sạch của hơi thứ phụ thuộc và lượng các hạt lỏng này.

Nếu thải hơi thứ vào môi trường thì môi trường sẽ bị ô nhiễm, còn nếu lại sử dụng hơi thứ đó để làm hơi đốt cho cấp cô đặc sau, thì dung dịch sẽ lắng đọng và làm bẩn bề mặt ống, làm giảm khả năng truyền nhiệt. Hơn nữa, nếu kéo theo nhiều dung dịch theo hơi thứ sẽ gây tổn thất dung dịch. Do vậy, nhiệm vụ của phân ly là tách các hạt lỏng dung dịch ra khỏi hơi thứ và cho các hạt lỏng này quay trở lại dung dịch. Bộ phận để làm sạch hơi thứ gọi là bộ phân ly.

Để phân ly hơi thứ, có thể áp dụng các nguyên lý sau:

– Sử dụng lực trọng trường: nhờ lực trọng trường, các hạt lỏng to nặng sẽ rơi xuống và tách khỏi dòng hơi.

– Sử dụng lực dính ướt của chất lỏng: khi các hạt lỏng chạm vào bề mặt vách rắn, lực dính ướt sẽ dính hạt lỏng trên bề mặt và chảy xuống dưới.

– Dùng lực ly tâm: khi cho dòng hơi thứ quay tròn, do tác dụng của lực ly tâm, các hạt lỏng bị văng ra khỏi tâm, chạm vào tấm vách rồi chảy xuống dưới.

Để quá trình phân ly đạt hiệu quả cao, chiều cao của không gian phân ly (không gian chứa hơi thứ trên bề mặt dung dịch) phải đủ lớn, nhất là với các dung dịch tạo bọt. Đôi với dung dịch dễ tạo bọt, có thể phải dùng thêm chất chông tạo bọt và phải loại bỏ bọt khỏi dung dịch.

Câu hỏi lượng giá

1. Nguyên tắc cấp nhiệt khi cô đặc: ảnh hưởng của #t đến đặc tính và cường độ sôi của chất lỏng?

2. Các ưu điểm phương pháp cô đặc chân không?

3. Các yêu cầu và cấu tạo chính của thiết bị cô đặc?

4. Nguyên tắc, ưu nhược điểm chung của phương pháp cô đặc nhiều giai đoạn?

5. Cô đặc xuôi chiều, ngược chiều, song song: sơ đồ hệ thống, nguyên lý vận hành, ưu nhược điểm?

6. Cấu tạo, nguyên lý vận hành, ưu nhược điểm các thiết bị cô đặc?

Từ khóa » Hệ Thống Cô đặc 1 Nồi

-

Hệ Thống Cô đặc Một Nồi Làm Việc Gián đoạn - Tài Liệu Text - 123doc

-

Thiết Kế Hệ Thống Cô đặc Một Nồi Liên Tục để Cô đặc Dung Dịch Cà Phê ...

-

[PDF] Thiết Kế Hệ Thống Cô Đặc Một Nồi Có Ống Tuần Hoàn Trung Tâm

-

Tính Toán Thiết Kế Hệ Thống Cô đặc 1 Nồi Dung Dịch Nước Cà Chua

-

Co Dac Nacl 1 Noi Hoan Chinh

-

Thiết Kế Hệ Thống Cô Đặc NaCl 1 Nồi Liên Tục | PDF - Scribd

-

Quá Trình Cô đặc | JIMEI VIỆT NAM

-

Quá Trình Thiết Bị Cô đặc - SlideShare

-

[PDF] Cô đặc Chân Không - PDFCOFFEE.COM

-

Tất Tần Tật Về Công Nghệ Cô đặc Chân Không

-

Thiết Bị Cô Đặc Chân Không: Phân Loại, Cấu Tạo Và Ứng Dụng

-

[PDF] Thiết Kế Thiết Bị Cô đặc Chân Không 1 Nồi Liên Tục để Cô đặc

-

Thiết Bị Cô đặc Chân Không - Tìm Hiểu Tất Tần Tật | DBK Việt Nam