Mã Lệnh G-code Trên In3D (Hiểu Cách Viết Và Tối ưu) | Việt Machine

Có thể bạn quan tâm

Nội dung bài viết

- 1/ G-Code trong in 3D là gì?

- 2/ Cách đọc lệnh G-code

- 3/ Các lệnh mã G

- 3.1/ Các lệnh mã G-Code quan trọng nhất

- Các lệnh mã G # 1: G0 hoặc chuyển động nhanh

- Các lệnh mã G # 2: Chuyển động có kiểm soát hoặc G1

- Các lệnh mã G # 3: G17 / G18 / G19 hoặc bộ máy bay đặt

- Các lệnh mã G # 4: G20 / G21 hoặc đơn vị thiết lập

- Các lệnh mã G # 5: G28 hoặc trực tiếp

- Các lệnh mã G # 6: G90 hoặc chế độ tuyệt đối

- Các lệnh mã G # 7: G91 hoặc Chế độ tương đối

- Các lệnh mã G # 8: G2 hoặc chuyển động theo chiều kim đồng hồ

- Các lệnh mã G # 9: G3 hoặc chuyển động ngược chiều kim đồng hồ

- Lệnh G-code # 10: Chú thích mã

- 3.1/ Các lệnh mã G-Code quan trọng nhất

- 4/ Cấu trúc của một chương trình chính thức

- 4.1/ Giai đoạn khởi tạo

- 4.2/ Giai đoạn in 3D

- 4.3/ Đặt lại máy in

- 4.4/ Đầu vào và đầu ra

- 4.5/ Công cụ trực quan

- 4.6/ Ngăn chặn lỗi in

- 4.7/ Kết luận

- 5/ Phụ lục mở rộng

- Phụ lục 1: Ghi chú tương thích

- Phụ lục 2: Các lệnh mã G

- Phụ lục 3: Lệnh M-Code

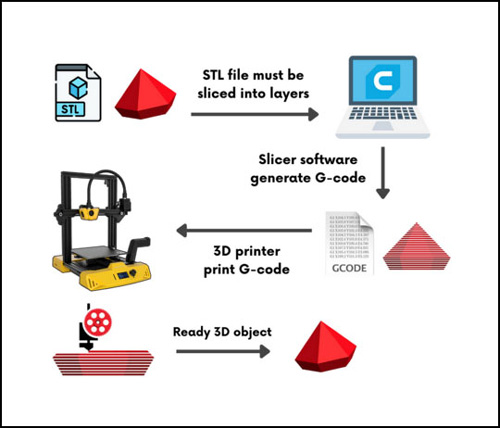

G-Code là ngôn ngữ để giao tiếp với máy in 3D, điều khiển mọi hoạt động của máy in 3D trong quá trình máy làm việc. Các phần mềm in 3D sẽ tạo ra đoạn mã code hoàn toàn tự động, sau đó được đoạn mã code này sẽ được nạp vào trong máy in 3D.

Nếu bạn chưa bao giờ xử lý nó cho đến nay, đó là bình thường. Các phần mềm in 3D như Cura 3D hay Simplify3D tạo mã G tự động và tự động từ các mô hình CAD 3D, vì vậy hầu hết người dùng không bao giờ nhìn thấy hoặc lập trình một dòng mã. Tuy nhiên, nếu bạn muốn phát triển sự hiểu biết sâu sắc hơn về in 3D, điều cần thiết là phải biết về ngôn ngữ lập trình này.

Kiến thức về các lệnh mã G sẽ cung cấp cho bạn hiểu bản chất của in 3D. Những người hiểu được G-code có thể khắc phục sự cố máy in của họ tốt hơn, kiểm soát mọi khía cạnh của quy trình in 3D, xác định và ngăn chặn lỗi in 3d trước khi xảy ra.

Nằm trong loạt bài hướng dẫn về công nghệ in 3D, Việt Machine hướng dẫn cách đọc hiểu mã lệnh G-code. khi đọc bài đăng này, bạn sẽ có thể:

- Đọc và hiểu các lệnh mã G

- Tự viết và kiểm tra trực tuyến

- Sử dụng chức năng xem trước của phần mềm phân lớp để khắc phục sự cố in phức tạp

1/ G-Code trong in 3D là gì?

Mã G-Code là viết tắt của mã hình học mã hóa. Chức năng chính của nó là điều khiển máy cách di chuyển hình học theo 3 chiều (3 trục X, Y, Z). Tuy nhiên, nó cũng có thể hướng dẫn máy móc làm những việc phi hình học, như: mã G-code có thể yêu cầu máy in 3D ép đùn vật liệu ở tốc độ đùn được chỉ định hoặc thay đổi nhiệt độ của đầu in và bàn in.

Theo thuật ngữ chính thức, nó là một ngôn ngữ lập trình điều khiển số. Đối với những người biết cách lập trình, đó là một ngôn ngữ lập trình dễ. Nó khá thô sơ và không có cấu trúc nâng cao như biến, điều kiện và vòng lặp.

Đối với những người không biết về ngôn ngữ lập trình, bạn có thể nghĩ về mã G là các dòng hướng dẫn liên tiếp. Mỗi dòng báo cho máy in thực hiện một nhiệm vụ cụ thể. Máy in 3d thực hiện từng dòng một cho đến khi nó kết thúc.

2/ Cách đọc lệnh G-code

Việt Machine sẽ giải thích 1 dòng code cụ thể để dễ hiểu nhất, đây là một ví dụ điển hình:

G1 X-9.2 Y-5.42 Z0.5 F3000.0 E0.0377Dòng đặc biệt này báo cho máy in 3D di chuyển theo đường thẳng về phía tọa độ đích X = -9.2, Y = -5.42 và Z = 0.5 với tốc độ nạp là 3000.0. Nó cũng điều khiển cụm đầu in đùn vật liệu với tốc độ 0,0377.

Làm thế nào chúng ta đọc và hiểu được như vậy?

Mỗi dòng code sẽ bắt đầu bằng một lệnh. Trong trường hợp này, lệnh là G1.

G1 X-9.2 Y-5.42 Z0.5 F3000.0 E0.0377Nó có nghĩa là di chuyển theo đường thẳng có kiểm soát. Bạn có thể tra cứu ý nghĩa của mỗi lệnh G-Code trong bảng mà chúng tôi đã cung cấp ở cuối bài viết. Chúng ta cũng sẽ thực hiện các lệnh G-Code quan trọng nhất trong phần sau.

Các đoạn mã xuất hiện sau lệnh được gọi là đối số:

G1 X-9.2 Y-5.42 Z0.5 F3000.0 E0.0377Mỗi đối số cho máy in biết cách thực hiện lệnh. Các đối số bắt đầu bằng một chữ cái tiếng Anh và sau đó chỉ định một giá trị. Ví dụ, X-9.2 có nghĩa là tọa độ X = -9.2. F3000.0 có nghĩa là Tốc độ nạp (F) là 3000.0. E0.0377 có nghĩa là tốc độ đùn vật liệu (E) là 0,0377.

Hãy thử đọc dòng mã sau đây ngay bây giờ.

G1 X5 Y5 Z0 F3000.0 E0.02Nếu bạn giải thích nó có nghĩa là di chuyển về phía X = 5, Y = 5 và Z = 0 theo một đường thẳng với tốc độ nạp là 3000.0 trong khi ép đùn vật liệu ở tốc độ 0,02, thì bạn đã học cách đọc G- code!

Các lệnh mã G bắt đầu bằng chữ G là các lệnh hình học. Nó chuyền cho bộ điều khiển đầu máy in cách di chuyển, nhưng điều này rõ ràng là không đủ để kiểm soát tất cả các khía cạnh của máy in 3D. Nếu bạn cần nói với máy in để tắt động cơ hoặc tăng nhiệt độ đế in thì sao? Đối với các tác vụ phi hình học này, việc triển khai mã G cũng xác định một nhóm lệnh khác bắt đầu bằng chữ M. Chúng được gọi là M Code. Ví dụ, lệnh M140 đặt nhiệt độ đế in và lệnh M190 báo cho máy in chờ nhiệt độ đến đích.

Mỗi chữ cái tiếng Anh mà bạn gặp trong mã sẽ có một ý nghĩa cụ thể. Ví dụ, chúng ta đã học được rằng G có nghĩa là một lệnh hình học, M có nghĩa là một lệnh phi hình học, X có nghĩa là tọa độ X, Y có nghĩa là tọa độ Y, F có nghĩa là Tốc độ nạp, v.v. Để bạn tham khảo, đây là một bảng với ý nghĩa của mỗi chữ cái.

| Mã | Thông tin |

|---|---|

| Gnnn | Lệnh GCode tiêu chuẩn, chẳng hạn như di chuyển đến một điểm |

| Mnnn | Lệnh được định nghĩa lại, chẳng hạn như bật quạt làm mát |

| Tnnn | Chọn công cụ nnn. Trong RepRap, một công cụ thường được liên kết với một đầu đùn, có thể được cung cấp bởi một hoặc nhiều đầu đùn. |

| Snnn | Tham số lệnh, chẳng hạn như thời gian tính bằng giây; nhiệt độ; điện áp để gửi đến một động cơ |

| Pnnn | Tham số lệnh, chẳng hạn như thời gian tính bằng mili giây; tỷ lệ (Kp) trong điều chỉnh PID |

| Xnnn | Phối hợp AX, thường để di chuyển trục X. Đây có thể là một số nguyên hoặc phân số. |

| Ynnn | Phối hợp, thường để di chuyển trục Y. Đây có thể là một số nguyên hoặc phân số. |

| Znnn | Phối hợp AZ, thường để di chuyển trục Z. Đây có thể là một số nguyên hoặc phân số. |

| U, V, W | Các tọa độ trục bổ sung (RepRapFirmware) |

| lnnn | Tham số – X-offset khi di chuyển hồ quang; tích phân (Ki) trong điều chỉnh PID |

| Jnnn | Tham số – Y-offset khi di chuyển vòng cung |

| Dnnn | Thông số – được sử dụng cho đường kính; đạo hàm (Kd) trong điều chỉnh PID |

| Hnnn | Tham số – được sử dụng cho số máy sưởi trong Điều chỉnh PID |

| Fnnn | Tốc độ tiến dao tính bằng mm mỗi phút. (Tốc độ chuyển động của đầu in) |

| Rnnn | Thông số – được sử dụng cho nhiệt độ |

| Qnnn | Tham số – hiện không được sử dụng |

| Enn | Chiều dài của đùn. Điều này giống hệt như X, Y và Z, nhưng cho độ dài của dây nhựa để tiêu thụ. |

| Nnn | Số dòng. Được sử dụng để yêu cầu truyền lặp lại trong trường hợp lỗi truyền thông. |

| * nnn | Tổng kiểm tra. Được sử dụng để kiểm tra lỗi truyền thông. |

3/ Các lệnh mã G

Bây giờ bạn đã biết cách đọc một dòng mã G-code. Video sau đây cho thấy các lệnh mã G đang hoạt động trong phần mềm phân lớp (không phải máy in 3D). Phần mềm phân lớp sẽ phân lớp một cạnh tròn trong một tấm hình chữ nhật. Các lệnh mã G hướng dẫn về cách di chuyển để đạt được kết quả mong muốn.

Video này hướng dẫn G-code cho các máy CNC gia công cắt gọt cơ khí, hoàn toàn giống như máy in 3D, điểm khác là spindle của máy phay CNC sẽ thay bằng cụm đầu in của máy in 3D

Nếu bạn hiểu chuyển động của dao cắt, bạn cũng sẽ biết cách di chuyển đầu in

3.1/ Các lệnh mã G-Code quan trọng nhất

Trong phần trước, chúng ta đã thảo luận về lệnh G1, có nghĩa là, Di chuyển đầu đùn theo kiểu được kiểm soát theo đường thẳng. Đây chỉ là một trong nhiều lệnh G-code. Trong phần này, chúng ta sẽ thảo luận về các lệnh quan trọng khác được sử dụng thường xuyên.

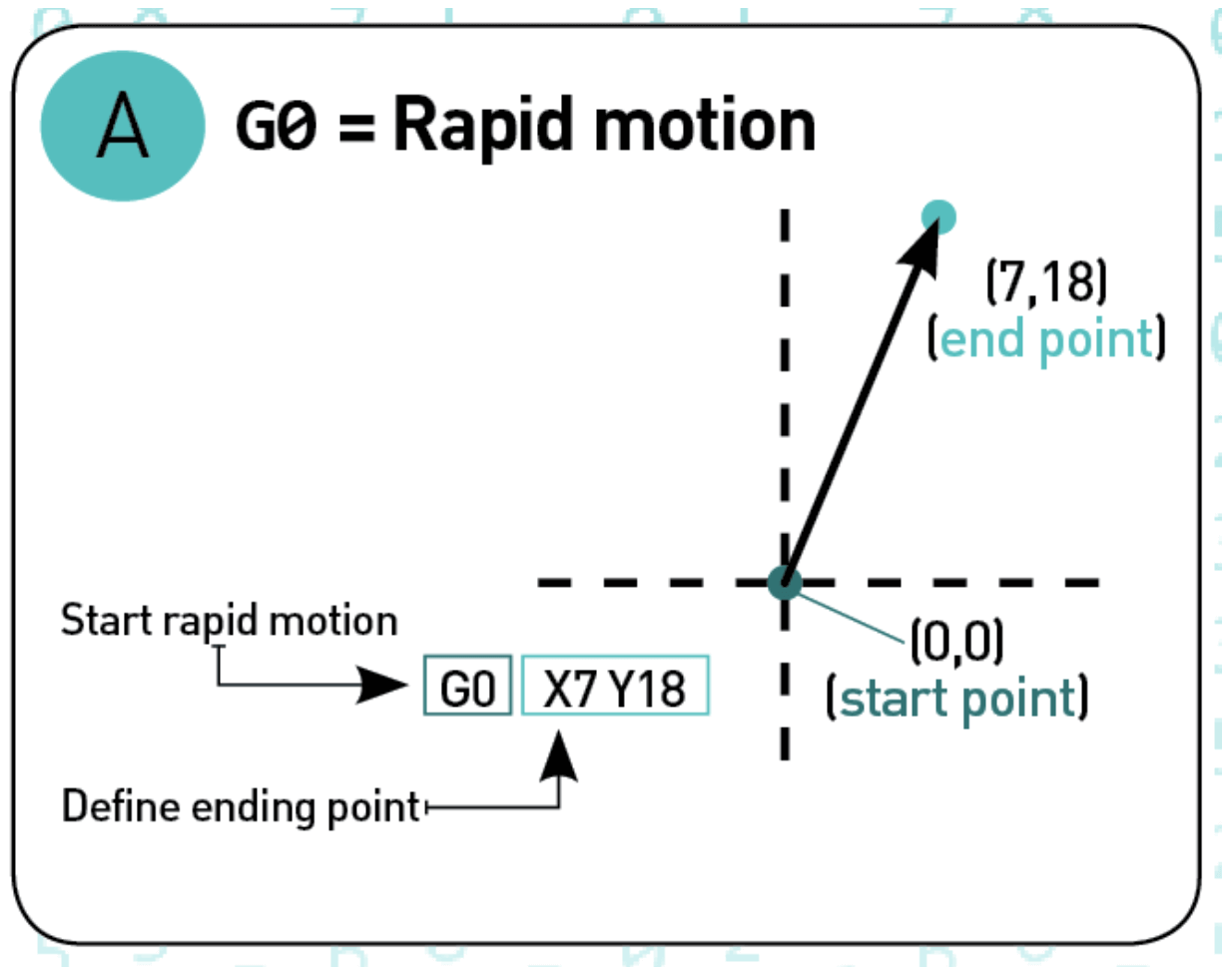

Các lệnh mã G # 1: G0 hoặc chuyển động nhanh

Lệnh G0 báo cho đầu in di chuyển với tốc độ di chuyển tối đa từ vị trí hiện tại đến tọa độ được chỉ định bởi lệnh. Đầu sẽ di chuyển theo kiểu phối hợp sao cho cả hai trục hoàn thành việc di chuyển đồng thời. Đầu đùn sẽ không đùn bất kỳ vật liệu nào trong khi thực hiện lệnh này. Lệnh mã G này thường được sử dụng để nhanh chóng đưa đầu đùn đến một số tọa độ mong muốn khi bắt đầu in hoặc trong khi in.

Ví dụ: G0 X7 Y18

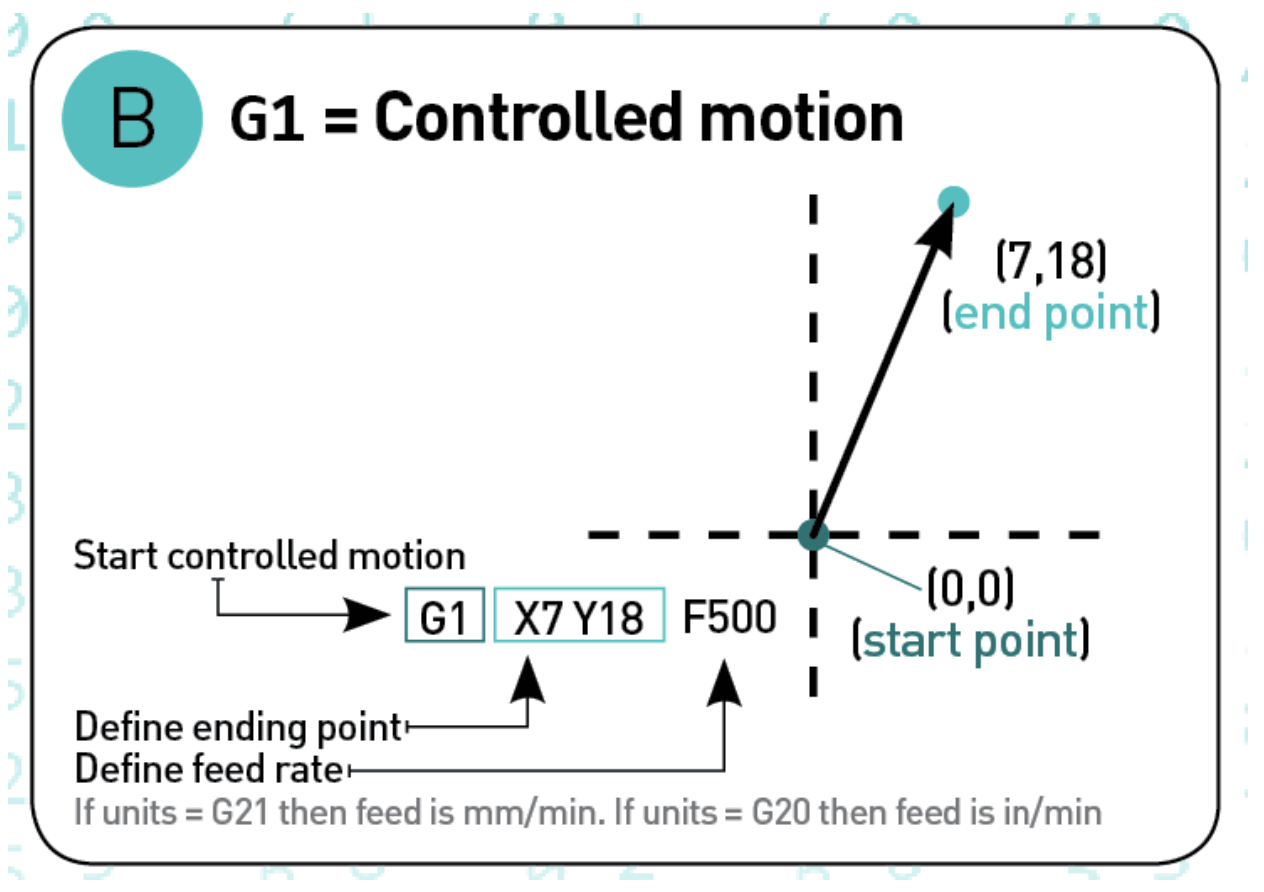

Các lệnh mã G # 2: Chuyển động có kiểm soát hoặc G1

Lệnh G1 báo cho đầu in di chuyển ở tốc độ xác định từ vị trí hiện tại sang tọa độ được chỉ định bởi lệnh G-code. Tốc độ được chỉ định bởi tham số Tốc độ nạp F. Đầu sẽ di chuyển theo kiểu phối hợp sao cho cả hai trục hoàn thành việc di chuyển đồng thời. Máy in có thể ép đùn vật liệu trong khi thực hiện lệnh mã G này với tốc độ đùn được chỉ định bởi tham số tốc độ đùn E. Hầu hết việc in 3D xảy ra trong khi thực hiện lệnh này. Nếu bạn mở tệp mã G cho quy trình in 3D thực tế, bạn sẽ thấy rất nhiều lệnh G1.

Ví dụ: G1 X7 Y18 F500 E0.02

Các lệnh mã G # 3: G17 / G18 / G19 hoặc bộ máy bay đặt

Các lệnh mã G này đặt mặt phẳng trong đó đầu đùn sẽ di chuyển. Thông thường, G17 là mặc định cho hầu hết các máy và nó biểu thị mặt phẳng XY. G18 biểu thị mặt phẳng ZX và G19 biểu thị mặt phẳng YZ.

Các lệnh mã G # 4: G20 / G21 hoặc đơn vị thiết lập

Các lệnh mã G này đặt các đơn vị. G20 biểu thị inch trong khi G21 biểu thị milimet. Điều này tạo ra một sự khác biệt lớn bởi vì

G20 G0 X7 Y18

có nghĩa là chuyển động nhanh chóng đến X = 7 inch và Y = 18 inch

G21 G0 X7 Y18

có nghĩa là chuyển động nhanh chóng đến X = 7 mm và Y = 18 mm.

Các lệnh mã G # 5: G28 hoặc trực tiếp

Lệnh G28 báo cho máy đi đến vị trí ban đầu của nó. Vị trí đó có thể được xác định bởi lệnh G28.1 như sau.

G28.1 X0 Y0 Z0

Các lệnh mã G # 6: G90 hoặc chế độ tuyệt đối

Chế độ tuyệt đối cho máy giải thích tọa độ là tọa độ tuyệt đối. Điều này có nghĩa là lệnh mã G

G0 X10

sẽ gửi đầu máy đến tọa độ X = 10.

Các lệnh mã G # 7: G91 hoặc Chế độ tương đối

Chế độ tương đối ngược với chế độ tuyệt đối. G91 bảo máy diễn giải tọa độ là tọa độ tương đối. Nếu máy hiện tại X = 10, thì các lệnh mã G sau đây

G91 G0 X10

báo cho máy di chuyển 10 đơn vị theo hướng X từ vị trí hiện tại. Khi kết thúc hoạt động, đầu máy sẽ được đặt ở X = 20.

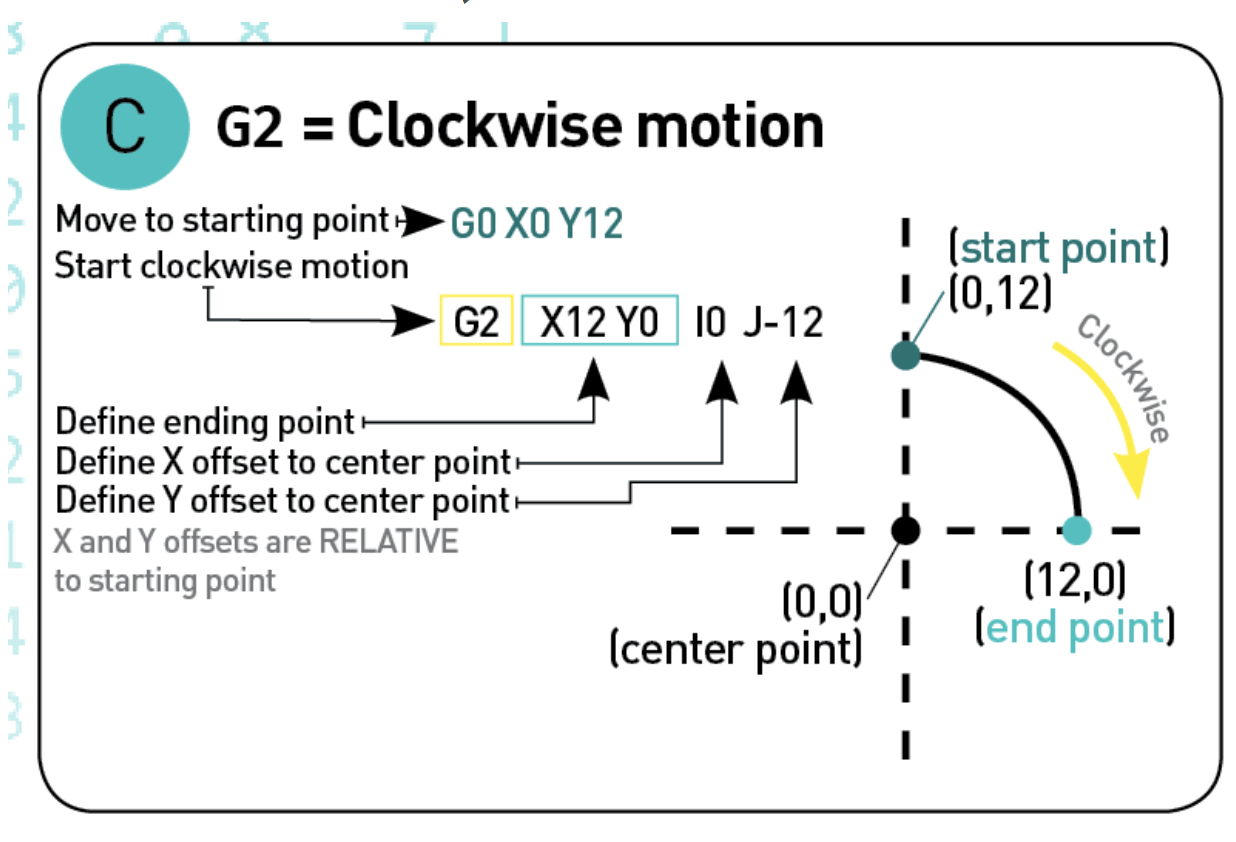

Các lệnh mã G # 8: G2 hoặc chuyển động theo chiều kim đồng hồ

G2 bảo máy di chuyển theo chiều kim đồng hồ bắt đầu từ vị trí hiện tại của nó. Điểm cuối được chỉ định bởi tọa độ X và Y. Tâm xoay được chỉ định bởi tham số I, biểu thị phần bù X của vị trí hiện tại từ tâm xoay. J biểu thị phần bù Y của vị trí hiện tại từ tâm quay.

Thí dụ:

G21 G90 G17 G0 X6 Y18 G2 X18 Y6 I0 J-12

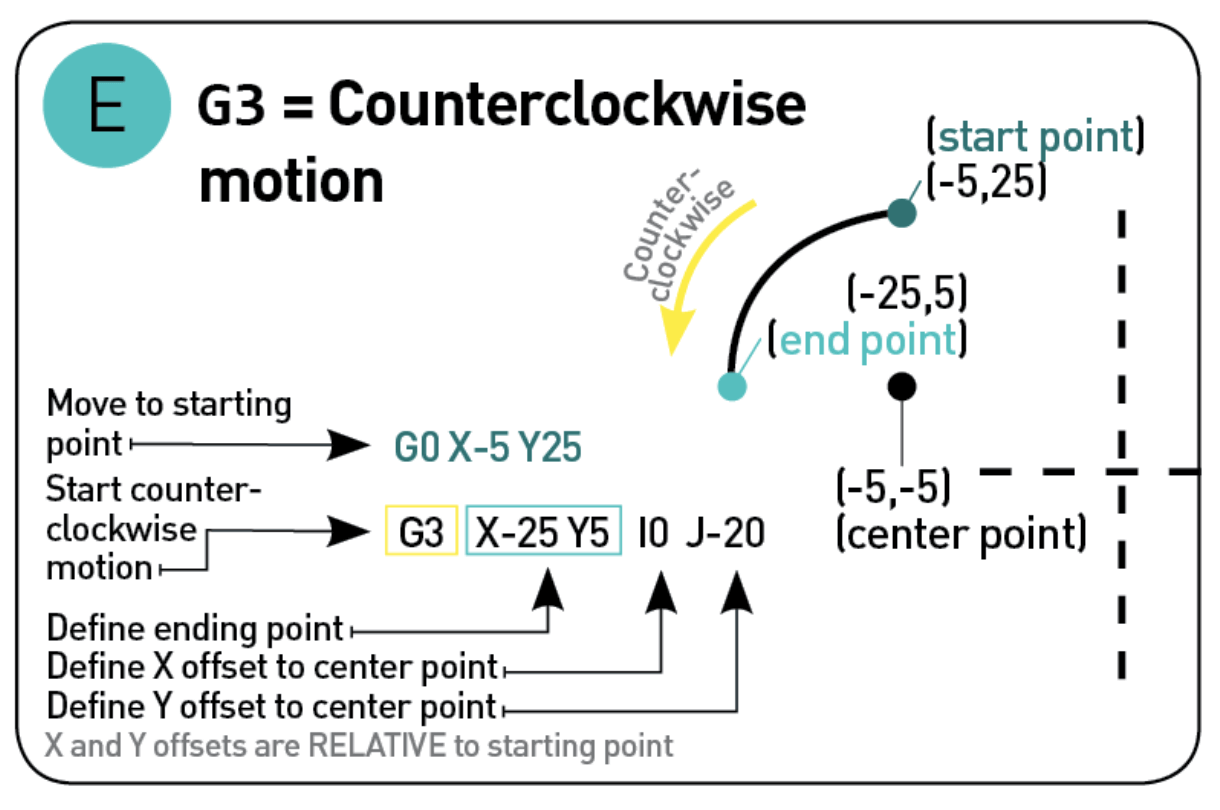

Các lệnh mã G # 9: G3 hoặc chuyển động ngược chiều kim đồng hồ

Cũng giống như lệnh G2, lệnh G3 tạo ra một chuyển động tròn nhưng theo hướng ngược chiều kim đồng hồ.

Thí dụ:

G21 G90 G17 G0 X-5 Y25 G3 X-25 Y5 I0 J-20

Lệnh G-code # 10: Chú thích mã

Nếu bạn nhìn vào bất kỳ tệp mã G trong thế giới thực nào, bạn sẽ thấy rằng ngoài các lệnh và đối số mã G, nó cũng chứa những thứ được viết bằng tiếng Anh. Đây là một ví dụ:

G0 X-25 Y5; chuyển động nhanh đến X = -25 và Y = 5

Văn bản tiếng Anh sẽ luôn được đặt sau dấu chấm phẩy, như bạn có thể thấy trong dòng trên.

Các lập trình viên thường cần viết ra những lời giải thích bằng tiếng Anh đơn giản để các lập trình viên khác có thể hiểu được động lực đằng sau một dòng hoặc phần mã nhất định. Trong thực tế, hãy quên các lập trình viên khác! Nếu bạn đang xem mã của chính mình sau một năm, rất có thể bạn sẽ quên tại sao bạn mã hóa mọi thứ theo một cách nhất định và sẽ khó có thể tìm ra mọi thứ một lần nữa.

Để giải quyết vấn đề này, bạn có thể bao gồm các ý kiến mã. Nhận xét được viết sau khi thêm dấu chấm phẩy. Bạn có thể viết bất cứ điều gì sau khi thêm dấu chấm phẩy, nhưng thông thường nhất nó được sử dụng để giải thích lý do đằng sau mã theo cách thân thiện với con người. Bất cứ điều gì xuất hiện sau ký tự dấu chấm phẩy trong một dòng đều bị máy in bỏ qua trong khi thực hiện các lệnh mã G và chỉ có ý nghĩa đối với mắt người.

Đây là một ví dụ khác về một dòng có một nhận xét mã.

G1 X-25 Y5; Tôi là một nhận xét mã!

4/ Cấu trúc của một chương trình chính thức

Hầu hết các chương trình in 3D chứa ba phần quan trọng:

- Phần đầu tiên khởi tạo máy in cho quy trình in.

- Phần thứ hai hướng dẫn máy in in mô hình.

- Phần thứ ba đặt lại máy in về cấu hình mặc định sau khi in xong

4.1/ Giai đoạn khởi tạo

Một số nhiệm vụ cần phải được thực hiện trước khi một bản in có thể bắt đầu. Ví dụ, chúng ta cần làm nóng giường in, làm nóng máy đùn, làm sạch vòi phun, đưa vòi đến vị trí bắt đầu, v.v. Những nhiệm vụ này tạo thành phần đầu tiên của bất kỳ chương trình nào.

Dưới đây là năm dòng khởi tạo lệnh G-code từ một tác vụ in 3D thực tế. Bạn nên ở trong một vị trí để đọc và hiểu chúng vào thời điểm này, với sự giúp đỡ từ bảng tham chiếu ở cuối.

G90 M82 M106 S0 M140 S100 M190 S100

Dòng đầu tiên đặt tọa độ thành định vị tuyệt đối. Dòng thứ hai nói cho máy đùn giải thích tốc độ đùn là giá trị tuyệt đối. Dòng thứ ba bật quạt, nhưng đặt tốc độ về 0, về cơ bản có nghĩa là quạt đã tắt. Dòng thứ tư đặt nhiệt độ giường đến 100 độ. Dòng thứ năm yêu cầu máy in đợi cho đến khi nhiệt độ giường đạt đến giá trị mong muốn, trong trường hợp này là 100.

Trong giai đoạn khởi tạo, máy in sẽ không đùn bất kỳ vật liệu nào trừ khi nó đang làm sạch vòi phun. Đây là một cách dễ dàng để tìm ra khi giai đoạn khởi tạo dừng lại và quá trình in thực sự bắt đầu. Trong quá trình in thực tế, máy in sẽ ép đùn vật liệu ở hầu hết các bước.

4.2/ Giai đoạn in 3D

Một máy in 3D in một lớp mô hình theo từng lớp. Các bộ cắt như Simplify3D hoặc Cura thường cắt một mô hình 3D thành nhiều lớp ngang xếp chồng lên nhau để tạo ra bản in cuối cùng.

Do đó, pha in bao gồm nhiều chuyển động trong mặt phẳng XY (in một lớp), sau đó một chuyển động theo hướng Z (di chuyển sang lớp tiếp theo) theo sau là nhiều chuyển động trong mặt phẳng X -Y (in lớp tiếp theo) .

Đây là cách các lệnh mã G trông như thế nào.

G1 X108.587 Y111.559 F525; chuyển động điều khiển trong mặt phẳng XY G1 X108.553 Y111.504 F525; chuyển động điều khiển trong mặt phẳng XY ... ... G1 Z0.345 F500; thay đổi lớp G1 X108.551 Y111.489 F525; chuyển động điều khiển trong mặt phẳng XY G1 X108.532 Y111.472 F525; chuyển động điều khiển trong mặt phẳng XY

4.3/ Đặt lại máy in

Cuối cùng, khi quá trình in kết thúc, một số dòng lệnh G-code cuối cùng đưa máy in về trạng thái mặc định hợp lý. Ví dụ, vòi được đưa trở lại nguồn gốc, hệ thống sưởi được tắt (cả cho giường và máy đùn) và động cơ bị vô hiệu hóa.

G28; mang vòi đến nhà M104 S0; tắt máy sưởi M140 S0; tắt giường M84; vô hiệu hóa động cơ

4.4/ Đầu vào và đầu ra

Cho đến bây giờ, chúng ta mới chỉ nói về máy tính gửi các lệnh mã G đến máy in, vì vậy có vẻ như giao tiếp là một cách. Nhưng in 3D thực sự liên quan đến giao tiếp hai chiều giữa máy tính và máy in. Đây là cách nó hoạt động.

Khi bạn nhấn nút in trên máy tính, phần mềm in 3D sẽ bắt đầu gửi các lệnh mã G đến máy in, mỗi dòng một dòng. Máy in thực thi đường dây và phản hồi lại máy tính. Nếu phản hồi cho thấy không có lỗi, thì máy tính sẽ gửi dòng mã tiếp theo sẽ được thực thi.

Phản ứng của máy in thường theo định dạng sau:

[[][]] có thể ok, rs hoặc !!

- Ok có nghĩa là không có lỗi đã được phát hiện. Điều này nhắc máy tính gửi dòng mã tiếp theo đến máy in.

- Rc có nghĩa là gửi lại các hướng dẫn. Điều này thường được theo sau bởi số dòng để gửi lại.

- Hai dấu chấm than (!!) hàm ý lỗi phần cứng. Máy tắt ngay lập tức trong trường hợp này và lệnh in bị hủy bỏ.

Ngoài 3 phản hồi này, máy in cũng có thể báo cáo các thông số của máy in như nhiệt độ, tọa độ của vòi phun, v.v. với máy tính.

Nhiệt độ được báo cáo để đáp ứng với lệnh M105 G-Code. Định dạng của phản hồi là

T: value B: value,

Trong đó T chỉ ra nhiệt độ máy đùn và B chỉ nhiệt độ giường. Nếu máy không có cảm biến nhiệt độ, thì -273 được trả về làm giá trị.

Các tọa độ được báo cáo để đáp ứng với các lệnh mã M114 và M117. Định dạng của phản hồi là

C: X: 9,2 Y: 125,4 Z: 3,7 E: 1902,5.

Ở đây, C là viết tắt của tọa độ theo sau. Tiếp theo là tọa độ X, Y, Z hiện tại và các thông tin khác.

4.5/ Công cụ trực quan

Bây giờ bạn đã biết cách viết mã G, đến lượt bạn viết một số lệnh mã G và kiểm tra sự hiểu biết của bạn. Bạn có thể sử dụng một công cụ trực quan hóa, nơi bạn có thể viết một số lệnh mã G và xem đầu máy di chuyển theo hướng dẫn của bạn. Thật là nhiều niềm vui! Chúng tôi khuyên bạn nên dùng thử công cụ trực quan này để kiểm tra kỹ năng của mình.

Phần mềm cắt lát như Simplify3D hoặc Cura cũng đi kèm với trình xem mã G. Trong trình xem, bạn sẽ có thể hình dung đường dẫn của máy đùn cho các tác vụ in 3D thực tế. Hãy xem video phải xem này để trình diễn tuyệt vời trình xem mã G trong Simplify3D.

4.6/ Ngăn chặn lỗi in

Trình xem mã G có thể là sự khác biệt giữa một bản in thành công và thất bại cho các mô hình 3D khó hiểu. Nói chung, bất cứ khi nào bạn muốn in một mô hình 3D phức tạp, chúng tôi khuyên bạn nên chạy trình xem và từng bước thực hiện mô phỏng in.

Chúng ta cần phải làm điều này bởi vì mã được tạo tự động thường không lý tưởng. Bạn sẽ thường thấy rằng có những khu vực có vấn đề không có đủ hỗ trợ, dẫn đến việc in không thành công. Trong trường hợp này, bạn cần sửa đổi mã để đảm bảo in thành công. Hầu hết thời gian, điều này có thể được thực hiện bằng cách thêm các cấu trúc hỗ trợ bổ sung bằng giao diện đồ họa. Dưới đây là video cho thấy cách thực hiện điều này đối với mô hình phức tạp của một chú chó con 3D.

4.7/ Kết luận

Để kết luận, chúng tôi đã tìm hiểu về cách một máy in 3D in mô hình CAD bằng cách làm theo một tập lệnh được viết bằng mã G. Chúng ta đã học cách đọc các lệnh mã G và thấy một số ví dụ thực tế. Chúng ta đã thảo luận về các lệnh G-Code phổ biến nhất và một số cách trực quan hóa và kiểm tra chúng. Cuối cùng, chúng tôi đã giới thiệu trình xem mã G, một tính năng phổ biến của Máy cắt, có thể được sử dụng để ngăn các bản in bị lỗi.

Chúng tôi hy vọng rằng sự hiểu biết về các lệnh mã G sẽ giúp bạn trở thành người dùng thông thái và mạnh mẽ hơn về máy in 3D của bạn. Nếu bạn thấy bài viết này hữu ích, hãy chia sẻ nó với những người đam mê in 3D khác và truyền bá. Bạn có một số câu hỏi hoặc nhận xét? Cho chúng tôi biết trong các ý kiến dưới đây!

5/ Phụ lục mở rộng

Phụ lục 1: Ghi chú tương thích

Mỗi máy in 3D đi kèm với một chương trình cơ sở. Có rất nhiều phần sụn và các nhà phát triển phần sụn này có xu hướng thực hiện các loại lệnh G-code khác nhau. Điều này dẫn đến các vấn đề tương thích lớn. Các lệnh mã G hoạt động cho một máy có thể không hoạt động cho máy khác.

Vấn đề này thường được giải quyết bằng cách kết nối Bộ cắt, tạo mã, với trình điều khiển xử lý hậu cụ thể của máy. Bộ xử lý hậu phát hiện hương vị mã đến và chuyển đổi mã thành hương vị cụ thể ^ mà phần sụn hiểu được.

Do đó, các lệnh mã G mà bạn thấy trên Bộ cắt có thể không nhất thiết là mã được thực thi trên máy vì chi tiết triển khai tinh tế này.

Phụ lục 2: Các lệnh mã G

| Mã | Sự miêu tả | Phay (M) | Biến (T) | Thông tin hệ quả |

|---|---|---|---|---|

| G00 | Định vị nhanh | M | T | Khi di chuyển 2 hoặc 3 trục, G00 (không giống G01) theo truyền thống không nhất thiết phải di chuyển theo một đường thẳng duy nhất giữa điểm bắt đầu và điểm kết thúc. Nó di chuyển mỗi trục với tốc độ tối đa cho đến khi đạt được số lượng vectơ.Vectơ ngắn hơn thường kết thúc trước (tốc độ trục tương tự). Điều này quan trọng bởi vì nó có thể mang lại chuyển động chân chó hoặc gậy khúc côn cầu, mà lập trình viên cần xem xét tùy thuộc vào chướng ngại vật nào ở gần, để tránh sự cố. Một số máy cung cấp ghềnh nội suy như một tính năng để dễ lập trình (an toàn để giả sử một đường thẳng). |

| G01 | Phép nội suy tuyến tính | M | T | Mã workhorse phổ biến nhất để cho ăn trong khi cắt. Chương trình xác định điểm bắt đầu và điểm kết thúc, và điều khiển sẽ tự động tính toán (nội suy) các điểm trung gian để đi qua đó sẽ tạo ra một đường thẳng (do đó “tuyến tính”). Sau đó, bộ điều khiển sẽ tính toán vận tốc góc để xoay trục dẫn thông qua động cơ servo hoặc động cơ bước. Máy tính thực hiện hàng ngàn phép tính mỗi giây và các động cơ phản ứng nhanh với từng đầu vào. Do đó, đường chạy dao thực tế của quá trình gia công diễn ra với tốc độ tiến dao đã cho trên một đường dẫn chính xác tuyến tính trong giới hạn rất nhỏ. |

| G02 | Nội suy tròn, theo chiều kim đồng hồ | M | T | Khái niệm rất giống với G01. Một lần nữa, điều khiển nội suy các điểm trung gian và ra lệnh cho động cơ servo hoặc động cơ bước xoay số lượng cần thiết cho dây dẫn để dịch chuyển động sang vị trí đầu dao chính xác. Quá trình này lặp đi lặp lại hàng ngàn lần mỗi phút sẽ tạo ra đường chạy dao mong muốn. Trong trường hợp của G02, phép nội suy tạo ra một vòng tròn chứ không phải là một đường. Như với G01, đường chạy dao thực tế của gia công diễn ra với tốc độ tiến dao đã cho trên một đường dẫn khớp chính xác với lý tưởng (trong trường hợp của G02, một vòng tròn) trong giới hạn rất nhỏ. Trong thực tế, phép nội suy rất chính xác (khi tất cả các điều kiện đều chính xác) mà việc phay một vòng tròn nội suy có thể làm cản trở các hoạt động như khoan, và thậm chí thường rất nhàm chán. Địa chỉ cho bán kính hoặc trung tâm vòng cung: G02 và G03 lấy địa chỉ R (cho bán kính mong muốn trên một phần) hoặc địa chỉ IJK (đối với các vectơ thành phần xác định vectơ từ điểm bắt đầu cung đến điểm tâm vòng cung). Dao cắt comp: Trên hầu hết các điều khiển, bạn không thể khởi động G41 hoặc G42 ở chế độ G02 hoặc G03. Bạn phải đã bù trong một khối G01 trước đó. Thông thường, một chuyển động dẫn đầu tuyến tính ngắn sẽ được lập trình, chỉ để cho phép bù dao cắt trước khi sự kiện chính, cắt vòng tròn, bắt đầu. Vòng tròn đầy đủ: Khi điểm bắt đầu vòng cung và điểm kết thúc vòng cung giống hệt nhau, một vòng cung 360 °, vòng tròn đầy đủ sẽ bị cắt. (Một số điều khiển cũ hơn không thể hỗ trợ điều này vì các cung không thể giao nhau giữa các góc phần tư của hệ thống cartesian. Thay vào đó, bốn cung tròn tứ giác được lập trình ngược lại.) Bạn phải đã bù trong một khối G01 trước đó. Thông thường, một chuyển động dẫn đầu tuyến tính ngắn sẽ được lập trình, chỉ để cho phép bù dao cắt trước khi sự kiện chính, cắt vòng tròn, bắt đầu. Vòng tròn đầy đủ: Khi điểm bắt đầu vòng cung và điểm kết thúc vòng cung giống hệt nhau, một vòng cung 360 °, vòng tròn đầy đủ sẽ bị cắt. (Một số điều khiển cũ hơn không thể hỗ trợ điều này vì các cung không thể giao nhau giữa các góc phần tư của hệ thống cartesian. Thay vào đó, bốn cung tròn tứ giác được lập trình ngược lại.) Bạn phải đã bù trong một khối G01 trước đó. Thông thường, một chuyển động dẫn đầu tuyến tính ngắn sẽ được lập trình, chỉ để cho phép bù dao cắt trước khi sự kiện chính, cắt vòng tròn, bắt đầu. Vòng tròn đầy đủ: Khi điểm bắt đầu vòng cung và điểm kết thúc vòng cung giống hệt nhau, một vòng cung 360 °, vòng tròn đầy đủ sẽ bị cắt. (Một số điều khiển cũ hơn không thể hỗ trợ điều này vì các cung không thể giao nhau giữa các góc phần tư của hệ thống cartesian. Thay vào đó, bốn cung tròn tứ giác được lập trình ngược lại.) |

| G03 | Nội suy tròn, ngược chiều kim đồng hồ | M | T | Thông tin tương tự như đối với G02. |

| G04 | Dwell | M | T | Có một địa chỉ cho thời gian dừng (có thể là X, U hoặc P). Thời gian dừng được chỉ định bởi một tham số điều khiển, thường được đặt thành mili giây. Một số máy có thể chấp nhận X1.0 (s) hoặc P1000 (ms), tương đương. Chọn thời gian dừng: Thường thì dwell chỉ cần kéo dài một hoặc hai vòng quay trục chính. Điều này thường ít hơn một giây. Lưu ý khi chọn giá trị thời lượng mà một người sống lâu là lãng phí thời gian chu kỳ.Trong một số trường hợp, điều đó sẽ không thành vấn đề, nhưng đối với sản xuất lặp lại với khối lượng lớn (qua hàng ngàn chu kỳ), đáng để tính toán rằng có lẽ bạn chỉ cần 100 ms và bạn có thể gọi nó là 200 để an toàn, nhưng 1000 chỉ là một lãng phí (quá lâu). |

| G05 P10000 | Kiểm soát đường viền có độ chính xác cao (HPCC) | M | Sử dụng bộ đệm nhìn sâu về phía trước và xử lý mô phỏng để cung cấp khả năng tăng tốc và giảm tốc chuyển động trục tốt hơn trong quá trình phay đường viền | |

| G05.1 Q1. | Điều khiển xem trước nâng cao AI | M | Sử dụng bộ đệm nhìn sâu về phía trước và xử lý mô phỏng để cung cấp khả năng tăng tốc và giảm tốc chuyển động trục tốt hơn trong quá trình phay đường viền | |

| G06.1 | Gia công hợp lý B-spline (NURBS) không đồng nhất | M | Kích hoạt Spline Rational B không đồng nhất để gia công đường cong và dạng sóng phức tạp (mã này được xác nhận trong Lập trình ISO Mazatrol 640M) | |

| G07 | Chỉ định trục tưởng tượng | M | ||

| G09 | Kiểm tra dừng chính xác, không theo phương thức | M | T | Phiên bản phương thức là G61. |

| G10 | Nhập dữ liệu lập trình | M | T | Sửa đổi giá trị của tọa độ công việc và bù đắp công cụ |

| G11 | Hủy bỏ ghi dữ liệu | M | T | |

| G12 | Nội suy toàn vòng tròn, theo chiều kim đồng hồ | M | Đã sửa lỗi chu trình để dễ dàng lập trình nội suy vòng tròn 360 ° với đầu vào và đầu ra bán kính pha trộn.Không chuẩn trên điều khiển Fanuc. | |

| G13 | Nội suy toàn vòng tròn, ngược chiều kim đồng hồ | M | Đã sửa lỗi chu trình để dễ dàng lập trình nội suy vòng tròn 360 ° với đầu vào và đầu ra bán kính pha trộn.Không chuẩn trên điều khiển Fanuc. | |

| G17 | Lựa chọn mặt phẳng XY | M | ||

| G18 | Lựa chọn mặt phẳng ZX | M | T | Trên hầu hết các máy tiện CNC (được xây dựng từ những năm 1960 đến 2000), ZX là mặt phẳng duy nhất có sẵn, do đó không sử dụng mã G17 đến G19. Điều này hiện đang thay đổi khi thời đại bắt đầu trong đó công cụ sống, đa nhiệm / đa chức năng, và cối xay / máy tiện quay vòng dần trở thành “bình thường mới”. Nhưng yếu tố hình thức truyền thống, đơn giản hơn có lẽ sẽ không biến mất mà nó sẽ chuyển sang để nhường chỗ cho các cấu hình mới hơn. Xem thêm địa chỉ V. |

| G19 | Lựa chọn máy bay YZ | M | ||

| G20 | Lập trình theo inch | M | T | Một số điều không phổ biến ngoại trừ ở Hoa Kỳ và (ở mức độ thấp hơn) Canada và Vương quốc Anh. Tuy nhiên, trên thị trường toàn cầu, năng lực với cả G20 và G21 luôn có cơ hội cần thiết bất cứ lúc nào. Gia số tối thiểu thông thường trong G20 là một phần mười của một inch (0,0001 “), là khoảng cách lớn hơn mức tăng tối thiểu thông thường trong G21 (một phần nghìn milimét, 0,001 mm, nghĩa là một micromet). sự khác biệt vật lý đôi khi ủng hộ lập trình G21. |

| G21 | Lập trình bằng milimét (mm) | M | T | Phổ biến trên toàn thế giới. Tuy nhiên, trên thị trường toàn cầu, năng lực với cả G20 và G21 luôn có cơ hội cần thiết bất cứ lúc nào. |

| G28 | Trở về vị trí nhà (máy số 0, còn gọi là điểm tham chiếu máy) | M | T | Lấy các địa chỉ XYZ xác định điểm trung gian mà đầu dao sẽ đi qua trên đường về nhà bằng không. Chúng là về phần không (còn gọi là chương trình số 0), KHÔNG phải máy không. |

| G30 | Quay trở lại vị trí nhà thứ cấp (máy số 0, còn gọi là điểm tham chiếu máy) | M | T | Lấy địa chỉ P chỉ định điểm không của máy nào là mong muốn, nếu máy có một vài điểm phụ (từ P1 đến P4).Lấy các địa chỉ XYZ xác định điểm trung gian mà đầu dao sẽ đi qua trên đường về nhà bằng không. Chúng là về phần không (còn gọi là chương trình số 0), KHÔNG phải máy không. |

| G31 | Bỏ qua chức năng (được sử dụng cho các đầu dò và hệ thống đo chiều dài công cụ) | M | ||

| G32 | Luồng đơn điểm, kiểu tay dài (nếu không sử dụng chu trình, ví dụ: G76) | T | Tương tự như phép nội suy tuyến tính G01, ngoại trừ đồng bộ hóa trục chính tự động cho luồng đơn điểm. | |

| G33 | Luồng liên tục | M | ||

| G33 | Luồng đơn điểm, kiểu tay dài (nếu không sử dụng chu trình, ví dụ: G76) | T | Một số điều khiển máy tiện gán chế độ này cho G33 thay vì G32. | |

| G34 | Luồng thay đổi cao độ | M | ||

| G40 | Công cụ bù bán kính tắt | M | T | Tắt bù bán kính dao cắt (CRC). Hủy bỏ G41 hoặc G42. |

| G41 | Công cụ bù bán kính trái | M | T | Bật bù bán kính dao cắt (CRC), bên trái, để trèo lên phay. Phay: Đưa ra dao cắt xoắn tay phải và hướng trục chính M03, G41 tương ứng với trèo phay (phay xuống). Lấy một địa chỉ (D hoặc H) gọi một giá trị thanh ghi bù cho bán kính. Tiện: Thường không cần địa chỉ D hoặc H trên máy tiện, bởi vì bất kỳ công cụ nào đang hoạt động đều tự động gọi phần bù hình học của nó với nó. (Mỗi trạm tháp pháo được liên kết với thanh ghi bù hình học của nó.) G41 và G42 để phay đã được tự động hóa một phần và bị mờ (mặc dù không hoàn toàn) do lập trình CAM đã trở nên phổ biến hơn. Hệ thống CAM cho phép người dùng lập trình như thể với máy cắt có đường kính bằng không. Khái niệm cơ bản về bù bán kính dao cắt vẫn còn trong trò chơi (nghĩa là bề mặt được tạo ra sẽ cách R trung tâm dao cắt), nhưng tư duy lập trình thì khác; con người không biên đạo đường chạy dao với sự chú ý có ý thức, miệt mài với G41, G42 và G40, vì phần mềm CAM chăm sóc nó. Phần mềm này có nhiều lựa chọn chế độ CRC khác nhau, chẳng hạn như máy tính, điều khiển, hao mòn, hao mòn ngược, một số trong số đó hoàn toàn không sử dụng G41 / G42 (tốt cho độ nhám hoặc dung sai hoàn thiện rộng), |

| G42 | Công cụ bù bán kính ngay | M | T | Bật bù bán kính dao cắt (CRC), bên phải, cho phay thông thường. Thông tin hệ quả tương tự như đối với G41.Đưa ra dao cắt xoắn tay phải và hướng trục chính M03, G42 tương ứng với phay thông thường (phay lên). |

| G43 | Công cụ bù chiều cao bù âm | M | Lấy một địa chỉ, thường là H, để gọi giá trị thanh ghi bù chiều dài dao.Giá trị là âm bởi vì nó sẽ được thêm vào vị trí đường đo. G43 là phiên bản thường được sử dụng (so với G44). | |

| G44 | Công cụ bù chiều cao bù | M | Lấy một địa chỉ, thường là H, để gọi giá trị thanh ghi bù chiều dài dao.Giá trị là dương vì nó sẽ bị trừ khỏi vị trí đường đo. G44 là phiên bản ít được sử dụng (so với G43). | |

| G45 | Trục bù đơn tăng | M | ||

| G46 | Trục bù đơn giảm | M | ||

| G47 | Trục tăng gấp đôi | M | ||

| G48 | Trục bù giảm gấp đôi | M | ||

| G49 | Công cụ bù bù chiều dài hủy | M | Hủy bỏ G43 hoặc G44. | |

| G50 | Xác định tốc độ trục chính tối đa | T | Lấy một số nguyên địa chỉ S được hiểu là vòng / phút. Nếu không có tính năng này, chế độ G96 (CSS) sẽ biến trục xoay thành “van tiết lưu mở rộng” khi tiếp cận gần trục quay. | |

| G50 | Hủy bỏ chức năng mở rộng | M | ||

| G50 | Thanh ghi vị trí (lập trình vectơ từ phần 0 đến đầu công cụ) | T | Thanh ghi vị trí là một trong những phương pháp ban đầu để liên kết hệ tọa độ phần (chương trình) với vị trí dao, liên quan gián tiếp đến hệ tọa độ máy, vị trí duy nhất mà điều khiển thực sự “biết”. Không được lập trình phổ biến nữa vì G54 đến G59 (WCS) là phương pháp mới hơn, tốt hơn.Được gọi qua G50 để tiện, G92 để phay. Những địa chỉ G cũng có ý nghĩa thay thế (xem). Thanh ghi vị trí vẫn có thể hữu ích cho lập trình dịch chuyển dữ liệu. Công tắc “tuyệt đối thủ công”, có rất ít ứng dụng hữu ích trong ngữ cảnh WCS, hữu ích hơn trong bối cảnh thanh ghi vị trí, bởi vì nó cho phép người vận hành di chuyển công cụ đến một khoảng cách nhất định từ phần (ví dụ: bằng cách chạm vào 2.0000 “Gage) và sau đó tuyên bố với bộ điều khiển khoảng cách di chuyển sẽ là (2.0000). | |

| G52 | Hệ tọa độ cục bộ (LCS) | M | Tạm thời chuyển chương trình số 0 sang vị trí mới. Nó chỉ đơn giản là “phần bù từ phần bù”, nghĩa là phần bù bổ sung được thêm vào phần bù WCS. Điều này đơn giản hóa việc lập trình trong một số trường hợp. Ví dụ điển hình là chuyển từ phần này sang phần khác trong thiết lập nhiều phần.Khi G54 hoạt động, G52 X140.0 Y170.0 chuyển chương trình 0 140 mm so với X và 170 mm so với Y. Khi phần “ở đó” được thực hiện, G52 X0 Y0 trả chương trình 0 về G54 bình thường (bằng cách giảm bù G52 Không có vấn đề gì). Kết quả tương tự cũng có thể đạt được (1) bằng cách sử dụng nhiều nguồn gốc WCS, G54 / G55 / G56 / G57 / G58 / G59;(2) trên các điều khiển mới hơn, G54.1 P1 / P2 / P3 / etc. (tất cả các cách lên đến P48); hoặc (3) sử dụng G10 để nhập dữ liệu lập trình, trong đó chương trình có thể ghi các giá trị offset mới vào các thanh ghi bù.Phương pháp nào để sử dụng phụ thuộc vào ứng dụng dành riêng cho cửa hàng. | |

| G53 | Hệ tọa độ máy | M | T | Có tọa độ tuyệt đối (X, Y, Z, A, B, C) với tham chiếu đến máy 0 thay vì chương trình 0. Có thể hữu ích cho những thay đổi công cụ. Nonmodal và chỉ tuyệt đối. Các khối tiếp theo được hiểu là “trở lại G54” ngay cả khi nó không được lập trình rõ ràng. |

| G54 đến G59 | Hệ thống tọa độ làm việc (WCS) | M | T | Đã thay thế phần lớn thanh ghi vị trí (G50 và G92). Mỗi bộ bù của trục liên quan trực tiếp đến chương trình 0 với máy 0. Tiêu chuẩn là 6 tuples (G54 đến G59), với khả năng mở rộng tùy chọn lên thêm 48 thông qua G54.1 P1 đến P48. |

| G54.1 P1 đến P48 | Hệ thống phối hợp công việc mở rộng | M | T | Lên đến 48 WCS khác ngoài 6 được cung cấp theo tiêu chuẩn của G54 đến G59. Lưu ý mở rộng điểm nổi của loại dữ liệu mã G (trước đây là tất cả các số nguyên). Các ví dụ khác cũng đã phát triển (ví dụ, G84.2). Điều khiển hiện đại có phần cứng để xử lý nó. |

| G61 | Kiểm tra dừng chính xác, phương thức | M | T | Có thể bị hủy với G64. Phiên bản không theo phương thức là G09. |

| G62 | Ghi đè góc tự động | M | T | |

| G64 | Chế độ cắt mặc định (hủy chế độ kiểm tra dừng chính xác) | M | T | Hủy bỏ G61. |

| G68 | Xoay hệ tọa độ. | M | Xoay hệ tọa độ trong mặt phẳng hiện tại được cho với G17 G18 hoặc G19.Trung tâm xoay được đưa ra với hai tham số, khác nhau với mỗi nhà cung cấp thực hiện. Xoay với góc đã cho với đối số R. Ví dụ, điều này có thể được sử dụng để căn chỉnh hệ tọa độ với phần bị sai. Nó cũng có thể được sử dụng để lặp lại các chuỗi chuyển động xung quanh một trung tâm. Không phải tất cả các nhà cung cấp hỗ trợ phối hợp xoay vòng hệ thống. | |

| G69 | Tắt hệ thống tọa độ xoay. | M | Hủy bỏ G68. | |

| G70 | Chu kỳ cố định, nhiều chu kỳ lặp lại, để hoàn thiện (bao gồm cả đường viền) | T | ||

| G71 | Chu kỳ cố định, nhiều chu kỳ lặp lại, để gia công thô (nhấn mạnh trục Z) | T | ||

| G72 | Chu kỳ cố định, nhiều chu kỳ lặp lại, để gia công thô (nhấn mạnh trục X) | T | ||

| G73 | Chu kỳ cố định, nhiều chu kỳ lặp lại, để gia công thô, với sự lặp lại mẫu | T | ||

| G73 | Chu trình khoan Peck để phay – tốc độ cao (KHÔNG rút toàn bộ từ vết mổ) | M | Chỉ rút lại khi tăng khoảng cách (tham số hệ thống). Vì khi bẻ khóa là mối quan tâm chính, nhưng chip bị tắc của sáo thì không. So sánh G83. | |

| G74 | Chu kỳ khoan Peck để quay | T | ||

| G74 | Chu kỳ khai thác để phay, ren trái, hướng trục chính M04 | M | Xem ghi chú tại G84. | |

| G75 | Peck chu kỳ rãnh để biến | T | ||

| G76 | Chu kỳ nhàm chán tốt cho phay | M | Bao gồm OSS và dịch chuyển (dừng trục chính định hướng và công cụ dịch chuyển ra khỏi đường tâm để rút lại) | |

| G76 | Chu kỳ luồng để quay, nhiều chu kỳ lặp đi lặp lại | T | ||

| G80 | Hủy chu kỳ đóng hộp | M | T | Phay: Hủy bỏ tất cả các chu trình như G73, G81, G83, v.v … Trục Z trả về mức ban đầu Z hoặc mức R, như được lập trình (G98 hoặc G99, tương ứng). Tiện: Thường không cần thiết trên máy tiện, vì địa chỉ G nhóm 1 mới (G00 đến G03) hủy bỏ mọi chu kỳ đang hoạt động. |

| G81 | Chu trình khoan đơn giản | M | Không có người ở | |

| G82 | Chu trình khoan với dwell | M | Sống ở đáy lỗ (độ sâu Z) cho số mili giây được chỉ định bởi địa chỉ P. Tốt cho khi lỗ dưới cùng kết thúc vấn đề.Tốt cho khoan tại chỗ vì divot sẽ chắc chắn để làm sạch đồng đều.Xem xét ghi chú “chọn thời gian dừng” tại G04. | |

| G83 | Chu kỳ khoan Peck (rút lại hoàn toàn từ mổ) | M | Trở về mức R sau mỗi lần mổ. Tốt để xóa sáo chip. So sánh G73. | |

| G84 | Chu kỳ khai thác, luồng tay phải, hướng trục chính M03 | M | G74 và G84 là “cặp” tay phải và tay trái để khai thác trường học cũ với một công cụ không cứng nhắc (kiểu “gõ đầu”). So sánh “cặp” khai thác cứng nhắc, G84.2 và G84.3. | |

| G84.2 | Chu kỳ khai thác, luồng tay phải, hướng trục chính M03, dụng cụ cứng | M | Xem ghi chú tại G84. Khai thác cứng nhắc đồng bộ hóa tốc độ và cấp dữ liệu theo chuỗi xoắn mong muốn. Đó là, nó đồng bộ hóa các mức độ xoay trục chính với micron di chuyển dọc trục. Do đó, nó có thể sử dụng một dụng cụ cứng nhắc để giữ vòi. Tính năng này không khả dụng trên các máy cũ hoặc các máy cấp thấp mới hơn, phải sử dụng chuyển động “gõ đầu” (G74 / G84). | |

| G84.3 | Chu kỳ khai thác, ren trái, hướng trục chính M04, dụng cụ cứng | M | Xem ghi chú tại G84 và G84.2. | |

| G85 | chu kỳ nhàm chán, thức ăn vào / ra | M | – Chu kỳ tốt cho một người khoan lổ. – Trong một số trường hợp tốt cho công cụ nhàm chán một điểm, mặc dù trong các trường hợp khác, việc thiếu độ sâu cắt trên đường ra là không tốt cho bề mặt hoàn thiện, trong trường hợp đó, G76 (OSS / shift) có thể được sử dụng thay thế. – Nếu cần ở đáy lỗ, xem G89. | |

| G86 | chu kỳ nhàm chán, thức ăn vào / dừng trục chính / nhanh chóng ra | M | Công cụ nhàm chán sẽ để lại một điểm số nhẹ trên đường trở ra. Chu kỳ thích hợp cho một số ứng dụng;đối với những người khác, G76 (OSS / shift) có thể được sử dụng thay thế. | |

| G87 | chu kỳ nhàm chán, backboring | M | Đối với backboring. Chỉ trở về mức ban đầu (G98); chu trình này không thể sử dụng G99 vì mức R của nó nằm ở phía xa của bộ phận, cách xa phần đầu trục chính. | |

| G88 | chu trình nhàm chán, nạp liệu / dừng trục chính / thao tác thủ công | M | ||

| G89 | chu kỳ nhàm chán, feed in / dwell / feed out | M | G89 giống như G85 nhưng được thêm vào ở dưới cùng của lỗ. | |

| G90 | Lập trình tuyệt đối | M | T (B) | Định vị được xác định với tham chiếu đến phần không. Phay: Luôn như trên. Quay: Đôi khi như trên (nhóm Fanuc loại B và được thiết kế tương tự), nhưng trên hầu hết các máy tiện (nhóm Fanuc loại A và được thiết kế tương tự), G90 / G91 không được sử dụng cho chế độ tăng / tuyệt đối.Thay vào đó, U và W là địa chỉ gia tăng và X và Z là địa chỉ tuyệt đối.Trên các máy tiện này, G90 thay vào đó là một địa chỉ chu trình cố định để gia công thô. |

| G90 | Chu kỳ cố định, chu trình đơn giản, để gia công thô (nhấn mạnh trục Z) | T (A) | Khi không phục vụ cho lập trình tuyệt đối (ở trên) | |

| G91 | Lập trình tăng dần | M | T (B) | Định vị được xác định với tham chiếu đến vị trí trước đó. Phay: Luôn như trên. Quay: Đôi khi như trên (nhóm Fanuc loại B và được thiết kế tương tự), nhưng trên hầu hết các máy tiện (nhóm Fanuc loại A và được thiết kế tương tự), G90 / G91 không được sử dụng cho chế độ tăng / tuyệt đối.Thay vào đó, U và W là địa chỉ gia tăng và X và Z là địa chỉ tuyệt đối.Trên các máy tiện này, G90 là một địa chỉ chu trình cố định để gia công thô. |

| G92 | Thanh ghi vị trí (lập trình vectơ từ phần 0 đến đầu công cụ) | M | T (B) | Thông tin tương tự như tại đăng ký vị trí G50. Phay: Luôn như trên. Quay: Đôi khi như trên (nhóm Fanuc loại B và được thiết kế tương tự), nhưng trên hầu hết các máy tiện (nhóm Fanuc loại A và được thiết kế tương tự), thanh ghi vị trí là G50. |

| G92 | Chu trình luồng, chu trình đơn giản | T (A) | ||

| G94 | Tốc độ tiến dao mỗi phút | M | T (B) | Trên máy tiện loại A, tốc độ tiến dao mỗi phút là G98. |

| G94 | Chu kỳ cố định, chu trình đơn giản, để gia công thô (nhấn mạnh trục X) | T (A) | Khi không phục vụ cho tốc độ tiến dao mỗi phút (ở trên) | |

| G95 | Tốc độ tiến dao trên mỗi cuộc cách mạng | M | T (B) | Trên máy tiện loại A, tốc độ tiến dao trên mỗi vòng quay là G99. |

| G96 | Tốc độ bề mặt không đổi (CSS) | T | Thay đổi tốc độ trục chính tự động để đạt được tốc độ bề mặt không đổi. Xem tốc độ và nguồn cấp dữ liệu. Lấy số nguyên địa chỉ S, được hiểu là sfm ở chế độ G20 hoặc m / phút ở chế độ G21. | |

| G97 | Tốc độ trục chính không đổi | M | T | Lấy một số nguyên địa chỉ S, được hiểu là rev / min (vòng / phút). Chế độ tốc độ mặc định cho mỗi tham số hệ thống nếu không có chế độ nào được lập trình. |

| G98 | Quay trở lại mức Z ban đầu trong chu kỳ đóng hộp | M | ||

| G98 | Tốc độ tiến dao mỗi phút (loại nhóm A) | T (A) | Tốc độ tiến dao mỗi phút là G94 trên nhóm loại B. | |

| G99 | Quay trở lại mức R trong chu kỳ đóng hộp | M | ||

| G99 | Tốc độ tiến dao trên mỗi vòng quay (loại nhóm A) | T (A) | Tốc độ tiến dao trên mỗi vòng quay là G95 trên nhóm loại B. |

Phụ lục 3: Lệnh M-Code

| Mã | Sự miêu tả | Phay (M) | Biến (T) | Thông tin hệ quả |

|---|---|---|---|---|

| M00 | Dừng bắt buộc | M | T | Máy không phải là tùy chọn sẽ luôn dừng khi đạt M00 khi thực hiện chương trình. |

| M01 | Tùy chọn dừng | M | T | Máy sẽ chỉ dừng ở M01 nếu người vận hành đã nhấn nút dừng tùy chọn. |

| M02 | Kết thúc chương trình | M | T | Chương trình kết thúc; thực thi có thể hoặc không thể trở lại đầu chương trình (tùy thuộc vào điều khiển); có thể hoặc không thể thiết lập lại giá trị đăng ký. M02 là mã kết thúc chương trình ban đầu, hiện được coi là lỗi thời, nhưng vẫn được hỗ trợ để tương thích ngược. [7] Nhiều điều khiển hiện đại coi M02 tương đương với M30. [7]Xem M30 để thảo luận thêm về trạng thái kiểm soát khi thực hiện M02 hoặc M30. |

| M03 | Trục xoay trên (xoay theo chiều kim đồng hồ) | M | T | Tốc độ của trục chính được xác định bởi địa chỉ S, theo số vòng quay mỗi phút (chế độ G97; mặc định) hoặc chân bề mặt mỗi phút hoặc mét mỗi phút (chế độ G96 trong G20 hoặc G21). Quy tắc bàn tay phải có thể được sử dụng để xác định hướng nào là chiều kim đồng hồ và hướng nào ngược chiều kim đồng hồ. Vít xoắn tay phải di chuyển theo hướng thắt chặt (và sáo xoắn tay phải quay theo hướng cắt) được định nghĩa là di chuyển theo hướng M03 và được gắn nhãn “theo chiều kim đồng hồ” theo quy ước. Hướng M03 luôn là M03 bất kể điểm thuận lợi cục bộ và phân biệt CW / CCW cục bộ. |

| M04 | Trục xoay trên (quay ngược chiều kim đồng hồ) | M | T | Xem bình luận ở trên tại M03. |

| M05 | Trục chính dừng | M | T | |

| M06 | Thay đổi công cụ tự động (ATC) | M | T (đôi khi) | Nhiều máy tiện không sử dụng M06 vì chính địa chỉ T lập chỉ mục cho tháp pháo. Lập trình trên bất kỳ công cụ máy cụ thể nào cũng yêu cầu biết phương pháp mà máy sử dụng. Để hiểu cách thức địa chỉ T hoạt động và cách nó tương tác (hoặc không) với M06, người ta phải nghiên cứu các phương pháp khác nhau, như lập trình tháp pháo máy tiện, chọn công cụ cố định ATC, chọn công cụ bộ nhớ ngẫu nhiên ATC, khái niệm “chờ công cụ tiếp theo” và các công cụ trống rỗng. |

| M07 | Nước làm mát trên (sương mù) | M | T | |

| M08 | Nước làm mát (lũ) | M | T | |

| M09 | Nước làm mát | M | T | |

| M10 | Kẹp pallet trên | M | Đối với các trung tâm gia công với bộ đổi pallet | |

| M11 | Pallet kẹp ra | M | Đối với các trung tâm gia công với bộ đổi pallet | |

| M13 | Trục xoay trên (xoay theo chiều kim đồng hồ) và làm mát trên (lũ) | M | Mã M này thực hiện công việc của cả M03 và M08. Không có gì lạ khi các mô hình máy cụ thể có các lệnh kết hợp như vậy, điều này làm cho các chương trình được viết ngắn hơn, nhanh hơn. | |

| M19 | Hướng trục chính | M | T | Hướng trục chính thường được gọi trong chu kỳ (tự động) hoặc trong khi thiết lập (thủ công), nhưng nó cũng có sẵn trong điều khiển chương trình thông qua M19. OSS viết tắt (dừng trục chính định hướng) có thể được nhìn thấy trong tham chiếu đến điểm dừng định hướng trong chu kỳ. |

| M21 | Gương, trục X | M | ||

| M21 | Đuôi xe về phía trước | T | ||

| M22 | Gương, trục Y | M | ||

| M22 | Đuôi xe lạc hậu | T | ||

| M23 | Gương TẮT | M | ||

| M23 | Chủ đề rút dần dần ON | T | ||

| M24 | Chủ đề rút dần dần TẮT | T | ||

| M30 | Kết thúc chương trình, trở lại đầu chương trình | M | T | Hôm nay M30 được coi là mã kết thúc chương trình tiêu chuẩn và sẽ đưa thực thi trở lại đầu chương trình. Ngày nay, hầu hết các điều khiển cũng vẫn hỗ trợ mã kết thúc chương trình gốc, M02, thường bằng cách xử lý nó tương đương với M30. Thông tin bổ sung: So sánh M02 với M30. Đầu tiên, M02 được tạo ra, vào thời mà băng đục lỗ dự kiến đủ ngắn để được ghép thành một vòng liên tục (đó là lý do tại sao trên các điều khiển cũ, M02 đã kích hoạt không cuộn lại băng). [7] Mã kết thúc chương trình khác, M30, đã được thêm vào sau đó để chứa các băng đục lỗ dài hơn, được quấn trên cuộn và do đó cần tua lại trước khi chu kỳ khác có thể bắt đầu. [7] Trên nhiều điều khiển mới hơn, không còn có sự khác biệt trong cách các mã được thực thi, cả hai hoạt động giống như M30. |

| M41 | Chọn bánh răng – bánh răng 1 | T | ||

| M42 | Chọn bánh răng – bánh răng 2 | T | ||

| M43 | Chọn bánh răng – bánh răng số 3 | T | ||

| M44 | Chọn bánh răng – bánh răng số 4 | T | ||

| M48 | Cho phép ghi đè | M | T | |

| M49 | Ghi đè tốc độ không được phép | M | T | Ngăn chặn MFO. Quy tắc này cũng thường được gọi (tự động) trong các chu kỳ khai thác hoặc chu trình luồng một điểm, trong đó nguồn cấp dữ liệu có tương quan chính xác với tốc độ. Tương tự với ghi đè tốc độ trục chính (SSO) và nút giữ nguồn cấp. Một số điều khiển có khả năng cung cấp SSO và MFO trong quá trình phân luồng. |

| M52 | Dỡ bỏ công cụ cuối cùng từ trục chính | M | T | Cũng trống rỗng trục chính. |

| M60 | Thay đổi pallet tự động (APC) | M | Đối với các trung tâm gia công với bộ đổi pallet | |

| M98 | Cuộc gọi chương trình con | M | T | Lấy một địa chỉ P để chỉ định chương trình con nào sẽ gọi, ví dụ: “M98 P8979” gọi chương trình con O8979. |

| M99 | Chương trình con kết thúc | M | T | Thường được đặt ở cuối chương trình con, trong đó nó trả về điều khiển thực thi cho chương trình chính. Mặc định là điều khiển trả về khối theo lệnh gọi M98 trong chương trình chính. Quay trở lại một số khối khác nhau có thể được chỉ định bởi một địa chỉ P.M99 cũng có thể được sử dụng trong chương trình chính với bỏ qua khối cho vòng lặp vô tận của chương trình chính trên thanh làm việc trên máy tiện (cho đến khi người vận hành bật tắt bỏ qua khối). |

Từ khóa » Cách Dùng Gcode

-

Hướng Dẫn Sử Dụng G-Code | Lập Trình CNC

-

[Hướng Dẫn] Cách Sử Dụng: G-Code Giảm Giá

-

Các Lệnh G-Code Và M-Code Thường Dùng - Máy Nghề Mộc

-

G-Code Là Gì? Các Mã Lệnh Dùng Cho Máy CNC

-

G-code Là Gì? Hướng Dẫn Sử Dụng G-code CNC - Cammech

-

MÃ LỆNH G-CODE TRONG CNC LẬP TRÌNH CNC- HAVICOM.VN

-

Hướng Dẫn Sử Dụng Tạo File Gcode Khắc CNC Dùng ... - YouTube

-

Hiểu Chi Tiết Hơn Về G-Code Và Cách Chỉnh Sửa

-

Hướng Dẫn Dùng G-code Lập Trình Mát Cắt Xốp để Bàn

-

Hướng Dẫn Sử Dụng Tạo File Gcode Khắc CNC Dùng ... - AbcGenZ

-

Các Mã Lệnh G Code Trên Máy Haas - Lập Trình CNC

-

G-Code 3D Printer File

-

Hướng Dẫn Sử Dụng Phần Mềm Inkscape để Tạo Gcode Khi Khắc Laser

-

G-Code Là Gì? ý Nghĩa Lệnh G-Code Và M-Code Trong Máy CNC